Projektowanie maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. W pierwszej kolejności należy zwrócić uwagę na cel, dla którego maszyna ma być stworzona. Różne branże mają różne wymagania, dlatego projektanci muszą dokładnie zrozumieć specyfikę pracy, w której maszyna będzie używana. Kolejnym ważnym elementem jest dobór odpowiednich materiałów, które zapewnią trwałość i niezawodność urządzenia. W tym kontekście istotne jest również rozważenie kosztów produkcji oraz dostępności surowców. Ponadto, projektowanie maszyn roboczych powinno uwzględniać aspekty ergonomiczne, aby zapewnić komfort użytkowników i minimalizować ryzyko kontuzji. Nie można zapominać o normach bezpieczeństwa, które muszą być przestrzegane w każdym etapie projektowania.

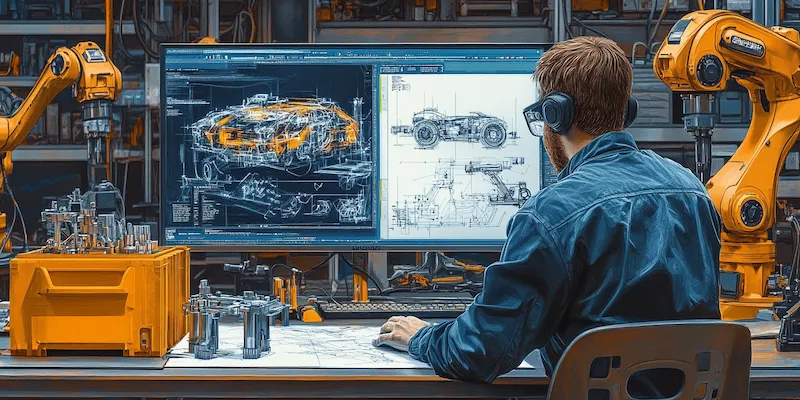

Jakie technologie są wykorzystywane w projektowaniu maszyn roboczych

W dzisiejszych czasach projektowanie maszyn roboczych opiera się na zaawansowanych technologiach, które znacznie ułatwiają cały proces. Jednym z najważniejszych narzędzi jest oprogramowanie CAD, które pozwala na tworzenie precyzyjnych modeli 3D. Dzięki temu inżynierowie mogą lepiej wizualizować swoje pomysły i szybko wprowadzać zmiany w projekcie. Oprócz tego coraz częściej wykorzystuje się symulacje komputerowe, które umożliwiają testowanie różnych scenariuszy działania maszyny jeszcze przed jej fizycznym wykonaniem. To pozwala na identyfikację potencjalnych problemów oraz optymalizację konstrukcji. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w prototypowaniu części maszyn. Dzięki niej można szybko i tanio wytwarzać modele testowe, co przyspiesza cały proces projektowy.

Jakie są wyzwania związane z projektowaniem maszyn roboczych

Projektowanie maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się potrzeb rynku oraz technologii. W miarę jak branża rozwija się i ewoluuje, projektanci muszą być elastyczni i gotowi do wprowadzania innowacji w swoich rozwiązaniach. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami oraz zapewnienie ich kompatybilności. Często zdarza się również, że ograniczenia budżetowe wpływają na jakość użytych materiałów czy zastosowanych rozwiązań technologicznych. Dodatkowo, rosnące wymagania dotyczące ochrony środowiska oraz efektywności energetycznej stawiają przed projektantami nowe zadania związane z ekologicznym podejściem do produkcji maszyn roboczych.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu maszyn roboczych

Przyszłość projektowania maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak sztuczna inteligencja staje się coraz bardziej powszechna, możemy spodziewać się jej większego zastosowania w projektowaniu maszyn roboczych. Dzięki algorytmom uczenia maszynowego możliwe będzie optymalizowanie procesów produkcyjnych oraz przewidywanie awarii zanim one wystąpią. Kolejnym ważnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia zdalne monitorowanie i zarządzanie maszynami w czasie rzeczywistym. To otwiera nowe możliwości dla producentów oraz użytkowników maszyn roboczych, którzy mogą lepiej kontrolować ich działanie i efektywność.

Jakie umiejętności są niezbędne w projektowaniu maszyn roboczych

Projektowanie maszyn roboczych to dziedzina, która wymaga od inżynierów posiadania szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. W pierwszej kolejności kluczowa jest wiedza z zakresu mechaniki, elektroniki oraz materiałoznawstwa. Inżynierowie muszą być dobrze zaznajomieni z zasadami działania różnych mechanizmów oraz systemów elektronicznych, aby móc tworzyć efektywne i niezawodne maszyny. Oprócz tego umiejętność obsługi oprogramowania CAD oraz symulacyjnego jest niezbędna do tworzenia precyzyjnych modeli i analizowania ich wydajności. Warto również wspomnieć o umiejętnościach analitycznych, które pozwalają na rozwiązywanie problemów oraz podejmowanie decyzji opartych na danych. W kontekście pracy zespołowej, zdolności komunikacyjne są niezwykle ważne, ponieważ projektowanie maszyn roboczych często wymaga współpracy z innymi specjalistami, takimi jak programiści czy technicy.

Jakie są najczęstsze błędy w projektowaniu maszyn roboczych

W procesie projektowania maszyn roboczych często pojawiają się błędy, które mogą prowadzić do poważnych problemów na etapie produkcji lub użytkowania. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta oraz specyfiki zastosowania maszyny. Ignorowanie tych aspektów może skutkować stworzeniem urządzenia, które nie spełnia oczekiwań użytkowników lub nie jest dostosowane do warunków pracy. Kolejnym powszechnym błędem jest niewłaściwy dobór materiałów, co może prowadzić do awarii maszyny lub jej skróconej żywotności. Warto również zwrócić uwagę na kwestie związane z ergonomią – zaniedbanie komfortu użytkowników może prowadzić do kontuzji oraz obniżenia efektywności pracy. Często zdarza się także, że projektanci pomijają normy bezpieczeństwa, co może mieć poważne konsekwencje prawne i finansowe.

Jakie są najlepsze praktyki w projektowaniu maszyn roboczych

Aby osiągnąć sukces w projektowaniu maszyn roboczych, warto stosować sprawdzone praktyki, które zwiększają efektywność procesu oraz jakość końcowego produktu. Przede wszystkim kluczowe jest dokładne planowanie projektu, które obejmuje zarówno harmonogram prac, jak i budżet. Warto również zaangażować różnorodne zespoły specjalistów już na etapie koncepcji, co pozwala na uwzględnienie różnych perspektyw i pomysłów. Regularne przeglądy postępów projektu oraz testowanie prototypów w różnych warunkach to kolejne istotne praktyki, które pomagają wykrywać ewentualne problemy na wczesnym etapie. Rekomenduje się także dokumentowanie wszystkich decyzji i zmian w projekcie, co ułatwia późniejsze analizy oraz poprawki. Współpraca z dostawcami materiałów i komponentów również ma kluczowe znaczenie – dobre relacje mogą przyczynić się do uzyskania lepszej jakości surowców oraz terminowych dostaw.

Jakie są zastosowania maszyn roboczych w różnych branżach

Maszyny robocze znajdują szerokie zastosowanie w wielu branżach przemysłowych, co czyni je nieodłącznym elementem nowoczesnej produkcji. W przemyśle budowlanym maszyny takie jak koparki czy dźwigi umożliwiają wykonywanie skomplikowanych prac ziemnych oraz transport ciężkich materiałów. W sektorze motoryzacyjnym wykorzystuje się roboty przemysłowe do montażu pojazdów, co zwiększa wydajność produkcji i precyzję wykonania. W branży spożywczej maszyny pakujące i sortujące przyspieszają procesy produkcyjne oraz zapewniają wysoką jakość produktów końcowych. Również w rolnictwie maszyny takie jak traktory czy kombajny rewolucjonizują sposób uprawy ziemi i zbioru plonów, co przekłada się na większą efektywność gospodarstw rolnych. W ostatnich latach coraz większą rolę odgrywają również maszyny robocze w logistyce – automatyczne systemy magazynowe oraz roboty transportowe znacznie usprawniają procesy zarządzania zapasami i dystrybucji towarów.

Jakie są trendy w innowacjach technologicznych dla maszyn roboczych

Innowacje technologiczne mają ogromny wpływ na rozwój maszyn roboczych, a ich wdrażanie staje się kluczowym elementem strategii konkurencyjnych przedsiębiorstw. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych poprzez zastosowanie sztucznej inteligencji oraz robotyzacji. Dzięki tym technologiom możliwe jest zwiększenie wydajności produkcji oraz redukcja kosztów operacyjnych. Kolejnym istotnym kierunkiem rozwoju jest integracja Internetu Rzeczy (IoT), który pozwala na zdalne monitorowanie stanu maszyn oraz optymalizację ich pracy w czasie rzeczywistym. To z kolei umożliwia szybsze reagowanie na ewentualne awarie oraz lepsze zarządzanie zasobami. Ponadto rosnące zainteresowanie ekologicznymi rozwiązaniami sprawia, że producenci maszyn coraz częściej inwestują w technologie energooszczędne oraz materiały przyjazne środowisku.

Jakie są wyzwania związane z implementacją nowych technologii w maszynach roboczych

Implementacja nowych technologii w maszynach roboczych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na powodzenie całego procesu produkcyjnego. Przede wszystkim przedsiębiorstwa muszą zmierzyć się z wysokimi kosztami związanymi z zakupem nowoczesnych urządzeń oraz szkoleniem pracowników w zakresie ich obsługi. Często występują także problemy związane z integracją nowych technologii z istniejącymi systemami produkcyjnymi – konieczne może być dostosowanie infrastruktury lub oprogramowania do nowych rozwiązań. Ponadto zmiany te mogą wiązać się z oporem ze strony pracowników, którzy mogą obawiać się utraty pracy lub trudności związanych z nauką nowych umiejętności. Dodatkowo przedsiębiorstwa muszą być świadome ryzyka cybernetycznego związane z wdrażaniem systemów opartych na Internecie Rzeczy – zabezpieczenia przed atakami hakerskimi stają się kluczowym elementem strategii bezpieczeństwa IT każdej organizacji.