Projektowanie układów sterowania maszyn to proces, który wymaga zrozumienia zarówno teorii, jak i praktyki. Kluczowym elementem jest analiza wymagań, które stawiane są przed danym układem. W pierwszej kolejności należy określić, jakie funkcje ma spełniać maszyna oraz w jakich warunkach będzie pracować. Ważne jest także zrozumienie interakcji między różnymi komponentami systemu, co pozwala na optymalne zaprojektowanie układu sterowania. Kolejnym krokiem jest wybór odpowiednich sensorów i aktuatorów, które będą kluczowe dla prawidłowego działania maszyny. Sensorzy odpowiadają za zbieranie danych o stanie maszyny i jej otoczenia, natomiast aktuatory wykonują polecenia wydawane przez system sterujący. Projektując układ, warto również zwrócić uwagę na aspekty bezpieczeństwa, aby zminimalizować ryzyko awarii i zapewnić bezpieczne użytkowanie maszyny.

Jakie technologie są wykorzystywane w projektowaniu układów sterowania

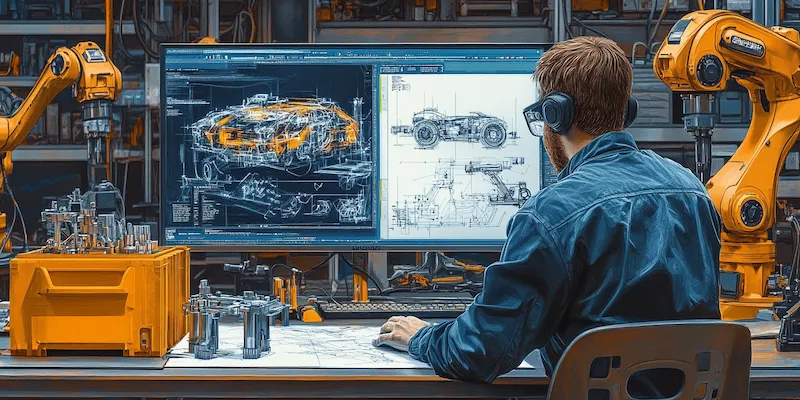

W dzisiejszych czasach projektowanie układów sterowania maszyn opiera się na wielu nowoczesnych technologiach, które znacznie ułatwiają ten proces. Jedną z najpopularniejszych technologii jest programowalny kontroler logiczny (PLC), który pozwala na elastyczne programowanie i dostosowywanie funkcji sterujących do potrzeb konkretnej aplikacji. PLC-y są szeroko stosowane w automatyce przemysłowej ze względu na swoją niezawodność i łatwość w integracji z innymi systemami. Innym istotnym narzędziem są systemy SCADA, które umożliwiają monitorowanie i kontrolowanie procesów w czasie rzeczywistym. Dzięki nim operatorzy mogą szybko reagować na zmiany w pracy maszyny oraz analizować dane dotyczące jej wydajności. Warto również wspomnieć o technologiach komunikacyjnych, takich jak Ethernet czy protokoły bezprzewodowe, które umożliwiają zdalne zarządzanie układami sterowania.

Jakie są najczęstsze błędy w projektowaniu układów sterowania

Projektowanie układów sterowania maszyn wiąże się z wieloma wyzwaniami, a popełniane błędy mogą prowadzić do poważnych konsekwencji. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań przed rozpoczęciem prac projektowych. Ignorowanie specyfikacji może skutkować nieodpowiednim doborem komponentów oraz brakiem zgodności z oczekiwaniami użytkowników. Kolejnym problemem jest niewłaściwe zaprojektowanie interfejsu użytkownika, co może prowadzić do trudności w obsłudze maszyny oraz zwiększonego ryzyka błędów ludzkich. Często zdarza się także pomijanie testów i symulacji przed wdrożeniem układu do produkcji, co może ujawnić problemy dopiero w trakcie eksploatacji. Niezapewnienie odpowiednich zabezpieczeń to kolejny istotny błąd, który może prowadzić do awarii lub uszkodzenia sprzętu. Warto również zwrócić uwagę na brak dokumentacji technicznej, która jest niezbędna do późniejszego serwisowania i modernizacji systemu.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu układów sterowania

Przyszłość projektowania układów sterowania maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącemu znaczeniu automatyzacji w przemyśle. Jednym z kluczowych kierunków rozwoju jest integracja Internetu Rzeczy (IoT) z systemami sterującymi, co pozwala na zbieranie danych z różnych źródeł oraz ich analizę w czasie rzeczywistym. Dzięki temu możliwe będzie lepsze prognozowanie awarii oraz optymalizacja procesów produkcyjnych. Kolejnym istotnym trendem jest rozwój sztucznej inteligencji i uczenia maszynowego, które umożliwią tworzenie bardziej zaawansowanych algorytmów sterujących, zdolnych do samodzielnego uczenia się i adaptacji do zmieniających się warunków pracy. Warto również zauważyć rosnącą popularność rozwiązań chmurowych, które umożliwiają centralne zarządzanie danymi oraz dostęp do nich z dowolnego miejsca na świecie. Takie podejście zwiększa elastyczność i efektywność operacyjną firm.

Jakie są kluczowe elementy w projektowaniu układów sterowania maszyn

Projektowanie układów sterowania maszyn wymaga uwzględnienia wielu kluczowych elementów, które mają wpływ na efektywność i niezawodność całego systemu. Pierwszym z nich jest wybór odpowiedniej architektury systemu, która powinna być dostosowana do specyfiki aplikacji. W zależności od potrzeb, można zastosować architekturę centralizowaną lub rozproszoną, co ma istotne znaczenie dla wydajności oraz łatwości w zarządzaniu. Kolejnym istotnym elementem jest dobór odpowiednich komponentów elektronicznych, takich jak mikroprocesory, czujniki czy moduły komunikacyjne. Ich jakość i parametry techniczne mają bezpośredni wpływ na działanie układu. Ważnym aspektem jest również programowanie logiki sterującej, które powinno być przejrzyste i dobrze udokumentowane, aby ułatwić późniejsze modyfikacje oraz konserwację. Niezwykle istotne jest także zapewnienie odpowiednich zabezpieczeń, zarówno w zakresie ochrony przed awariami, jak i zabezpieczeń przed nieautoryzowanym dostępem do systemu.

Jakie są zalety automatyzacji w projektowaniu układów sterowania

Automatyzacja w projektowaniu układów sterowania maszyn przynosi szereg korzyści, które mają kluczowe znaczenie dla efektywności procesów przemysłowych. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności produkcji poprzez optymalizację procesów oraz eliminację błędów ludzkich. Dzięki zastosowaniu zaawansowanych algorytmów sterujących możliwe jest osiągnięcie lepszej precyzji w działaniu maszyn oraz szybsze reagowanie na zmieniające się warunki pracy. Kolejną zaletą automatyzacji jest poprawa bezpieczeństwa pracy, ponieważ zautomatyzowane systemy mogą monitorować stan maszyny oraz otoczenia w czasie rzeczywistym, co pozwala na szybką identyfikację potencjalnych zagrożeń. Automatyzacja umożliwia także zbieranie danych analitycznych, które mogą być wykorzystane do dalszej optymalizacji procesów oraz podejmowania bardziej świadomych decyzji biznesowych. Dodatkowo, zautomatyzowane systemy sterujące są często bardziej elastyczne i łatwiejsze do skalowania, co pozwala na szybsze dostosowywanie się do zmieniających się potrzeb rynku.

Jakie umiejętności są niezbędne w projektowaniu układów sterowania

Projektowanie układów sterowania maszyn to dziedzina wymagająca szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość podstawowych zasad inżynierii elektrycznej i mechanicznej, co pozwala na zrozumienie działania różnych komponentów systemu oraz ich interakcji. Umiejętność programowania jest równie istotna, ponieważ większość nowoczesnych układów sterujących opiera się na oprogramowaniu, a znajomość języków programowania takich jak ladder logic czy Python może znacząco ułatwić pracę inżyniera. Dodatkowo ważne jest posiadanie umiejętności analitycznych, które pozwalają na skuteczne diagnozowanie problemów oraz optymalizację procesów. Warto również zwrócić uwagę na umiejętności związane z zarządzaniem projektami, ponieważ projektowanie układów sterowania często wiąże się z pracą w zespole oraz koniecznością koordynacji działań różnych specjalistów. Komunikacja interpersonalna jest równie ważna, gdyż umożliwia efektywną współpracę z innymi członkami zespołu oraz klientami.

Jakie są wyzwania związane z projektowaniem układów sterowania maszyn

Projektowanie układów sterowania maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość i efektywność końcowego produktu. Jednym z głównych wyzwań jest szybko zmieniająca się technologia, która wymaga od inżynierów ciągłego aktualizowania wiedzy oraz umiejętności. W miarę jak pojawiają się nowe rozwiązania i narzędzia, konieczne staje się dostosowywanie istniejących systemów do nowych standardów i wymagań rynkowych. Kolejnym wyzwaniem jest integracja różnych komponentów i systemów w jedną spójną całość. Często różne urządzenia pochodzą od różnych producentów i mogą mieć różne protokoły komunikacyjne, co utrudnia ich współpracę. Problemy mogą także wynikać z braku jednoznacznych norm i standardów dotyczących projektowania układów sterujących, co może prowadzić do niezgodności między różnymi systemami. Dodatkowo inżynierowie muszą zmierzyć się z rosnącymi wymaganiami dotyczącymi bezpieczeństwa i niezawodności systemu, co wymaga starannego planowania oraz testowania wszystkich komponentów przed wdrożeniem ich do produkcji.

Jakie są najlepsze praktyki w projektowaniu układów sterowania maszyn

Aby zapewnić wysoką jakość projektowanych układów sterowania maszyn, warto stosować sprawdzone praktyki inżynieryjne. Pierwszym krokiem powinno być dokładne określenie wymagań funkcjonalnych oraz niefunkcjonalnych projektu jeszcze przed rozpoczęciem prac projektowych. Dzięki temu można uniknąć wielu problemów związanych z późniejszymi zmianami w projekcie. Kolejną dobrą praktyką jest modularność – projektowanie systemu w sposób umożliwiający łatwą wymianę lub modyfikację poszczególnych komponentów bez wpływu na cały system zwiększa elastyczność i ułatwia konserwację. Również dokumentacja techniczna powinna być tworzona równolegle z projektem; dobrze udokumentowany system ułatwia przyszłe prace serwisowe oraz modyfikacje. Testowanie powinno być integralną częścią procesu projektowego; regularne przeprowadzanie testów jednostkowych oraz integracyjnych pozwala na szybkie wykrywanie błędów i ich eliminację zanim system trafi do produkcji.

Jakie są przykłady zastosowań układów sterowania w przemyśle

Układy sterowania maszyn znajdują szerokie zastosowanie w różnych branżach przemysłu, co świadczy o ich wszechstronności i znaczeniu dla nowoczesnej produkcji. W przemyśle motoryzacyjnym automatyczne linie montażowe wykorzystują zaawansowane układy sterujące do synchronizacji pracy robotów oraz monitorowania jakości produkcji w czasie rzeczywistym. W branży spożywczej układy te są wykorzystywane do kontrolowania procesów pakowania oraz dozowania surowców, co zapewnia wysoką jakość produktów końcowych oraz minimalizuje straty materiałowe. W przemyśle chemicznym automatyczne systemy sterujące monitorują reakcje chemiczne oraz regulują parametry takie jak temperatura czy ciśnienie, co ma kluczowe znaczenie dla bezpieczeństwa procesów produkcyjnych. W sektorze energetycznym układy te są wykorzystywane do zarządzania sieciami energetycznymi oraz optymalizacji pracy elektrowni poprzez monitorowanie zużycia energii i przewidywanie awarii sprzętu. Również w logistyce nowoczesne magazyny korzystają z zaawansowanych systemów sterujących do zarządzania przepływem towaru oraz optymalizacji przestrzeni magazynowej.