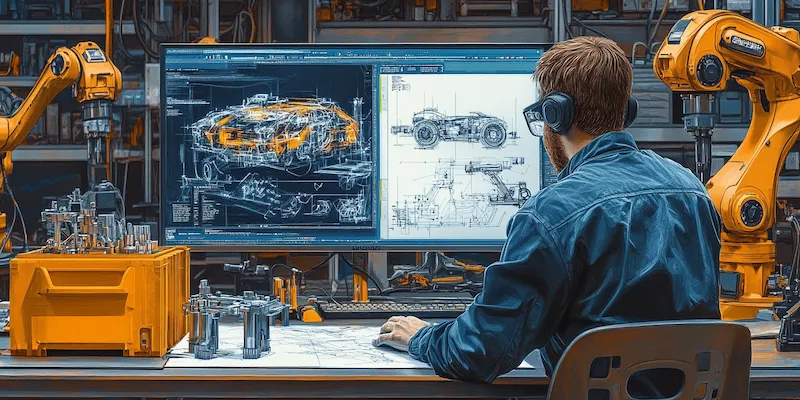

Projektowanie maszyn procesowych to złożony proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem w tym procesie jest zdefiniowanie wymagań i celów projektu. Wymaga to zrozumienia potrzeb użytkowników oraz specyfikacji technicznych, które muszą być spełnione przez maszynę. Następnie następuje faza koncepcyjna, gdzie inżynierowie opracowują wstępne pomysły na konstrukcję maszyny. W tej fazie często korzysta się z symulacji komputerowych oraz modeli 3D, aby zweryfikować różne rozwiązania. Kolejnym etapem jest szczegółowe projektowanie, które obejmuje dobór materiałów, obliczenia wytrzymałościowe oraz przygotowanie dokumentacji technicznej. Po zakończeniu tego etapu następuje budowa prototypu, który jest testowany pod kątem wydajności i bezpieczeństwa.

Jakie technologie są wykorzystywane w projektowaniu maszyn procesowych

W dzisiejszych czasach projektowanie maszyn procesowych opiera się na wielu nowoczesnych technologiach, które znacząco zwiększają efektywność i precyzję pracy inżynierów. Jedną z najważniejszych technologii jest modelowanie 3D, które pozwala na wizualizację projektu przed jego realizacją. Dzięki programom CAD inżynierowie mogą tworzyć szczegółowe modele, które ułatwiają analizę i optymalizację konstrukcji. Kolejną istotną technologią jest symulacja komputerowa, która umożliwia przeprowadzenie testów różnych scenariuszy działania maszyny bez konieczności budowy fizycznego prototypu. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w produkcji części maszyn. Dzięki niej można szybko i tanio wytwarzać skomplikowane elementy, co przyspiesza cały proces projektowania.

Jakie są najczęstsze wyzwania w projektowaniu maszyn procesowych

Projektowanie maszyn procesowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt projektu. Jednym z najczęstszych problemów jest znalezienie równowagi między kosztami a jakością wykonania. Inżynierowie często muszą podejmować trudne decyzje dotyczące wyboru materiałów oraz technologii produkcji, aby zmieścić się w budżecie, jednocześnie nie rezygnując z wysokich standardów jakości. Innym istotnym wyzwaniem jest dostosowanie maszyny do zmieniających się wymagań rynku oraz potrzeb klientów. W miarę postępu technologicznego i rosnącej konkurencji konieczne jest ciągłe aktualizowanie projektów oraz wprowadzanie innowacji. Również integracja nowych rozwiązań technologicznych z istniejącymi systemami może stanowić problem, wymagający zaawansowanej wiedzy i doświadczenia zespołu projektowego.

Jakie umiejętności są niezbędne do skutecznego projektowania maszyn procesowych

Aby skutecznie projektować maszyny procesowe, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na właściwy dobór komponentów i ich właściwości. Umiejętność obsługi programów CAD oraz symulacyjnych jest równie istotna, ponieważ umożliwia tworzenie dokładnych modeli i analizę ich działania w różnych warunkach. Ponadto zdolności analityczne są niezbędne do oceny wyników testów oraz identyfikacji potencjalnych problemów w projekcie. Komunikacja i umiejętność pracy zespołowej również odgrywają ważną rolę, gdyż projekty często wymagają współpracy między różnymi działami firmy oraz z klientami. Kreatywność i zdolność do myślenia innowacyjnego są także cenne, ponieważ pozwalają na opracowywanie unikalnych rozwiązań dostosowanych do specyficznych potrzeb rynku.

Jakie są najważniejsze trendy w projektowaniu maszyn procesowych

W ostatnich latach projektowanie maszyn procesowych ewoluuje w odpowiedzi na zmieniające się potrzeby rynku oraz postęp technologiczny. Jednym z najważniejszych trendów jest automatyzacja, która pozwala na zwiększenie wydajności produkcji oraz redukcję błędów ludzkich. Wprowadzenie robotów przemysłowych do linii produkcyjnych staje się standardem, co wpływa na sposób projektowania maszyn. Kolejnym istotnym trendem jest Internet Rzeczy (IoT), który umożliwia zdalne monitorowanie i zarządzanie maszynami. Dzięki temu inżynierowie mogą zbierać dane w czasie rzeczywistym, co pozwala na szybsze podejmowanie decyzji oraz optymalizację procesów. Również zrównoważony rozwój staje się kluczowym elementem projektowania, gdzie inżynierowie starają się tworzyć maszyny bardziej przyjazne dla środowiska, wykorzystujące odnawialne źródła energii oraz materiały o mniejszym wpływie na ekosystem.

Jakie są różnice między projektowaniem maszyn a systemów procesowych

Projektowanie maszyn procesowych i systemów procesowych to dwa różne podejścia, które mają swoje unikalne cechy i wymagania. Projektowanie maszyn koncentruje się głównie na tworzeniu pojedynczych urządzeń, które wykonują określone zadania w procesie produkcyjnym. W tym przypadku inżynierowie muszą zwrócić uwagę na mechanikę, hydraulikę oraz elektronikę, aby zapewnić prawidłowe działanie maszyny. Z kolei projektowanie systemów procesowych obejmuje szerszą perspektywę, koncentrując się na integracji różnych maszyn oraz technologii w celu stworzenia kompleksowego procesu produkcyjnego. W tym przypadku kluczowe jest zrozumienie interakcji między poszczególnymi elementami systemu oraz ich wpływu na efektywność całego procesu. Ponadto projektowanie systemów wymaga umiejętności zarządzania projektem oraz koordynacji pracy zespołów interdyscyplinarnych, co może być wyzwaniem dla inżynierów.

Jakie są najlepsze praktyki w zakresie dokumentacji projektowej maszyn procesowych

Dokumentacja projektowa jest kluczowym elementem procesu projektowania maszyn procesowych, ponieważ zapewnia jasność i przejrzystość dla wszystkich zaangażowanych stron. Najlepsze praktyki w zakresie dokumentacji obejmują tworzenie szczegółowych rysunków technicznych oraz schematów blokowych, które ilustrują działanie maszyny oraz jej poszczególnych komponentów. Ważne jest również sporządzanie opisów funkcjonalnych, które jasno definiują cele projektu oraz wymagania techniczne. Dodatkowo dokumentacja powinna zawierać wyniki analiz wytrzymałościowych oraz testów prototypów, co pozwala na ocenę bezpieczeństwa i efektywności maszyny. Regularne aktualizowanie dokumentacji jest niezbędne, aby odzwierciedlała wszelkie zmiany w projekcie oraz uwzględniała nowe rozwiązania technologiczne. Warto także stosować systemy zarządzania dokumentacją, które ułatwiają przechowywanie i udostępnianie informacji między członkami zespołu oraz innymi interesariuszami projektu.

Jakie są najczęstsze zastosowania maszyn procesowych w przemyśle

Maszyny procesowe znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co czyni je niezbędnym elementem nowoczesnej produkcji. W przemyśle spożywczym maszyny te są wykorzystywane do przetwarzania surowców, pakowania produktów oraz kontroli jakości. Na przykład linie produkcyjne do butelkowania napojów czy maszyny do pakowania żywności są kluczowe dla zapewnienia efektywności i bezpieczeństwa procesu produkcyjnego. W przemyśle chemicznym maszyny procesowe służą do mieszania, reakcji chemicznych oraz separacji substancji, co wymaga precyzyjnego sterowania parametrami procesu. Również w przemyśle motoryzacyjnym maszyny te odgrywają istotną rolę w montażu pojazdów oraz obróbce komponentów silnikowych. W sektorze farmaceutycznym maszyny procesowe są wykorzystywane do produkcji leków, gdzie kluczowe znaczenie ma zachowanie wysokich standardów jakości i bezpieczeństwa.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn procesowych

Przyszłość projektowania maszyn procesowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych, co pozwoli na jeszcze większą efektywność i oszczędność czasu. Sztuczna inteligencja i uczenie maszynowe będą odgrywać coraz większą rolę w analizie danych zbieranych przez maszyny, co umożliwi lepsze prognozowanie awarii oraz optymalizację pracy urządzeń. W miarę jak rośnie znaczenie zrównoważonego rozwoju, inżynierowie będą musieli skupić się na tworzeniu bardziej ekologicznych rozwiązań, takich jak maszyny wykorzystujące odnawialne źródła energii czy materiały biodegradowalne. Personalizacja produktów stanie się również ważnym trendem, co wymusi elastyczność w projektowaniu maszyn zdolnych do dostosowywania się do indywidualnych potrzeb klientów.

Jakie są przykłady innowacyjnych rozwiązań w projektowaniu maszyn procesowych

Innowacyjne rozwiązania w projektowaniu maszyn procesowych pojawiają się regularnie dzięki postępom technologicznym i kreatywności inżynierów. Przykładem może być zastosowanie robotyki współpracującej (coboty), które mogą pracować obok ludzi bez konieczności stosowania dodatkowych zabezpieczeń. Te elastyczne roboty potrafią dostosować swoje działania do zmieniających się warunków pracy i mogą być łatwo programowane do wykonywania różnych zadań. Innym interesującym rozwiązaniem jest wykorzystanie technologii druku 3D do produkcji części zamiennych i prototypów bezpośrednio na linii produkcyjnej, co znacznie skraca czas realizacji zamówień i obniża koszty magazynowania części zapasowych. Systemy monitorowania oparte na IoT pozwalają na zdalne śledzenie wydajności maszyn oraz przewidywanie awarii dzięki analizie danych zbieranych w czasie rzeczywistym.

Jakie są korzyści płynące z zastosowania nowoczesnych metod projektowania maszyn

Zastosowanie nowoczesnych metod projektowania maszyn procesowych przynosi wiele korzyści zarówno dla producentów, jak i użytkowników końcowych. Przede wszystkim nowoczesne technologie umożliwiają szybsze opracowywanie prototypów oraz testowanie różnych rozwiązań przed wdrożeniem ich do produkcji seryjnej. Dzięki symulacjom komputerowym inżynierowie mogą przewidzieć potencjalne problemy i zoptymalizować konstrukcję jeszcze przed rozpoczęciem budowy fizycznego modelu maszyny. To przekłada się na oszczędność czasu i kosztów związanych z ewentualnymi poprawkami po rozpoczęciu produkcji. Ponadto nowoczesne metody pozwalają na lepsze dopasowanie produktów do potrzeb klientów poprzez personalizację rozwiązań technologicznych.