Budowa maszyn CNC, czyli komputerowo sterowanych narzędzi, to temat, który zyskuje na znaczeniu w przemyśle i rzemiośle. Maszyny te są wykorzystywane do precyzyjnego cięcia, frezowania oraz obróbki różnych materiałów, takich jak metal, drewno czy tworzywa sztuczne. Ich działanie opiera się na programowaniu komputerowym, które pozwala na automatyzację procesów produkcyjnych. Dzięki zastosowaniu technologii CNC możliwe jest osiągnięcie wysokiej dokładności i powtarzalności w produkcji. Budowa maszyn CNC składa się z kilku kluczowych elementów, takich jak silniki krokowe lub serwomotory, które napędzają ruchy narzędzia, a także systemy sterujące, które interpretują dane wejściowe z programu. Warto również zwrócić uwagę na konstrukcję mechaniczną maszyny, która musi być sztywna i stabilna, aby zapewnić wysoką jakość obróbki.

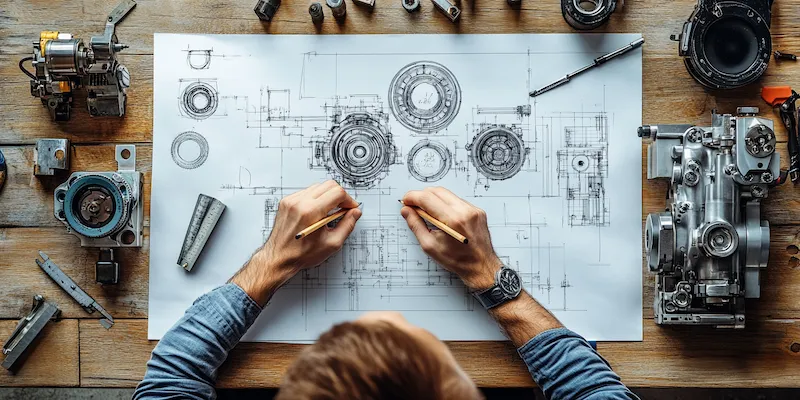

Jakie są kluczowe komponenty w budowie maszyn CNC

W budowie maszyn CNC kluczowe komponenty odgrywają istotną rolę w zapewnieniu ich prawidłowego działania. Do najważniejszych elementów należą silniki napędowe, które odpowiadają za ruch w osiach X, Y oraz Z. Silniki krokowe są popularnym wyborem ze względu na swoją prostotę i niskie koszty, jednak w bardziej zaawansowanych maszynach często stosuje się serwomotory, które oferują lepszą wydajność i precyzję. Kolejnym istotnym elementem jest system sterujący, który interpretuje dane z programu CAD/CAM i przekształca je w ruchy mechaniczne maszyny. Systemy te mogą być oparte na różnych platformach oprogramowania, co wpływa na ich funkcjonalność i łatwość obsługi. Nie można zapominać o prowadnicach liniowych oraz łożyskach, które zapewniają płynność ruchu narzędzia oraz minimalizują tarcie.

Jakie są zastosowania maszyn CNC w różnych branżach

Zastosowania maszyn CNC są niezwykle różnorodne i obejmują wiele branż przemysłowych oraz rzemieślniczych. W przemyśle metalowym maszyny te są wykorzystywane do produkcji precyzyjnych części maszyn oraz narzędzi skrawających. Dzięki możliwościom obróbczych CNC można tworzyć skomplikowane geometrie oraz detale o wysokiej dokładności. W branży motoryzacyjnej maszyny te służą do produkcji komponentów silników oraz elementów nadwozia pojazdów. Również w przemyśle lotniczym wykorzystuje się technologie CNC do obróbki materiałów kompozytowych oraz metali lekkich. W sektorze meblarskim maszyny CNC umożliwiają szybkie i precyzyjne cięcie oraz frezowanie drewna, co znacznie przyspiesza proces produkcji mebli. Ponadto w dziedzinie medycyny maszyny te znajdują zastosowanie w produkcji implantów oraz narzędzi chirurgicznych.

Jakie są korzyści z używania maszyn CNC w produkcji

Korzystanie z maszyn CNC w produkcji niesie ze sobą wiele korzyści, które przekładają się na efektywność oraz jakość wyrobów. Przede wszystkim automatyzacja procesów obróbczych pozwala na znaczne skrócenie czasu produkcji, co jest kluczowe w konkurencyjnym środowisku przemysłowym. Dzięki precyzyjnemu programowaniu możliwe jest osiągnięcie wysokiej powtarzalności produkcji, co eliminuje błędy ludzkie i zwiększa jakość finalnych produktów. Maszyny CNC umożliwiają także łatwe dostosowanie parametrów obróbczych do specyficznych wymagań projektu, co daje większą elastyczność w realizacji zamówień. Dodatkowo dzięki zastosowaniu nowoczesnych technologii można ograniczyć zużycie materiałów oraz energii, co wpływa na zmniejszenie kosztów produkcji.

Jakie są przyszłe trendy w rozwoju technologii budowy maszyn CNC

Przyszłość technologii budowy maszyn CNC zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi innowacji technologicznych oraz rosnącemu zapotrzebowaniu na automatyzację procesów przemysłowych. Jednym z kluczowych trendów jest integracja sztucznej inteligencji z systemami sterującymi maszynami CNC, co pozwoli na jeszcze bardziej zaawansowane algorytmy optymalizacji procesów obróbczych. Dzięki AI maszyny będą mogły samodzielnie dostosowywać parametry pracy do zmieniających się warunków produkcyjnych oraz monitorować stan techniczny podzespołów w czasie rzeczywistym. Kolejnym ważnym kierunkiem rozwoju jest miniaturyzacja maszyn CNC oraz ich mobilność, co umożliwi wykorzystanie tych technologii w mniejszych warsztatach rzemieślniczych czy nawet w domowych pracowniach. Również rozwój materiałów kompozytowych oraz nowych rodzajów stali otworzy nowe możliwości dla producentów maszyn CNC.

Jakie są różnice między maszynami CNC a tradycyjnymi metodami obróbczych

Różnice między maszynami CNC a tradycyjnymi metodami obróbczych są znaczące i mają istotny wpływ na sposób produkcji w różnych branżach. Tradycyjne metody obróbcze, takie jak ręczne frezowanie czy toczenie, wymagają dużej precyzji ze strony operatora oraz umiejętności manualnych. W przeciwieństwie do tego, maszyny CNC automatyzują procesy, co pozwala na osiągnięcie wyższej dokładności i powtarzalności. W przypadku tradycyjnych metod często występują błędy ludzkie, które mogą prowadzić do odrzucenia produktów lub konieczności ich ponownej obróbki. Maszyny CNC eliminują te problemy dzięki precyzyjnemu programowaniu, co znacząco zwiększa jakość finalnych wyrobów. Kolejną istotną różnicą jest czas produkcji; maszyny CNC mogą pracować przez długie godziny bez przerwy, co przyspiesza proces wytwarzania. Dodatkowo, w przypadku tradycyjnych metod obróbczych zmiana parametrów produkcji często wiąże się z długotrwałym procesem przestawiania maszyn, podczas gdy w systemach CNC można to zrobić szybko i efektywnie poprzez zmianę programu.

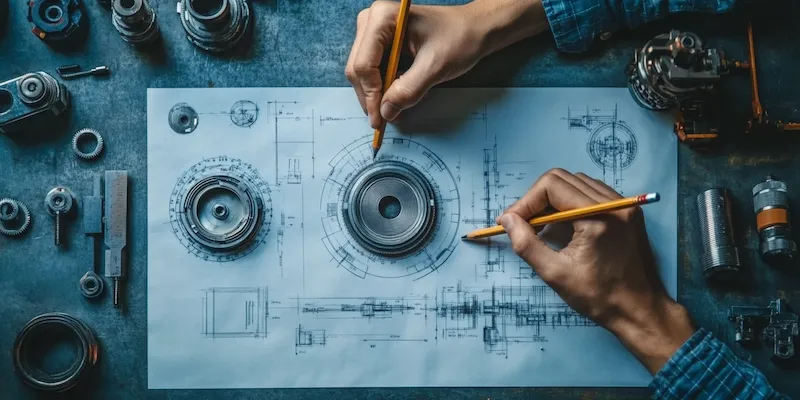

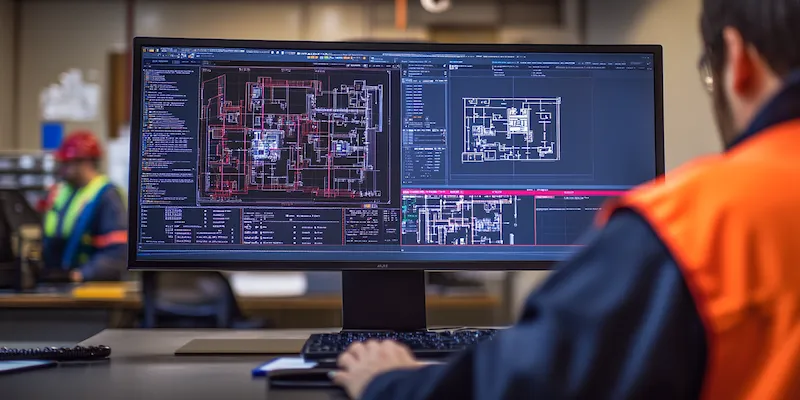

Jakie umiejętności są potrzebne do pracy z maszynami CNC

Praca z maszynami CNC wymaga zestawu umiejętności technicznych oraz wiedzy z zakresu inżynierii i technologii obróbczej. Przede wszystkim operatorzy muszą posiadać umiejętność czytania rysunków technicznych oraz schematów CAD/CAM, co pozwala im na prawidłowe interpretowanie projektów i przygotowywanie odpowiednich programów dla maszyn. Znajomość oprogramowania do projektowania oraz programowania maszyn CNC jest kluczowa; operatorzy powinni być biegli w takich programach jak SolidWorks, AutoCAD czy Mastercam. Dodatkowo ważna jest znajomość zasad działania maszyn oraz ich komponentów, co umożliwia szybką diagnozę ewentualnych problemów technicznych. Umiejętności manualne są również istotne, ponieważ operatorzy muszą być w stanie przeprowadzać konserwację oraz drobne naprawy maszyn. Wiedza z zakresu materiałoznawstwa jest niezbędna do wyboru odpowiednich narzędzi oraz parametrów obróbczych dla różnych materiałów.

Jakie są koszty związane z budową i eksploatacją maszyn CNC

Koszty związane z budową i eksploatacją maszyn CNC mogą się znacznie różnić w zależności od wielu czynników, takich jak typ maszyny, jej zaawansowanie technologiczne oraz specyfika zastosowań przemysłowych. Na początku inwestycja w maszyny CNC może być znaczna; ceny nowych urządzeń mogą sięgać setek tysięcy złotych, zwłaszcza jeśli mówimy o zaawansowanych modelach z dodatkowymi funkcjami. Oprócz kosztu zakupu należy uwzględnić także wydatki na oprogramowanie CAD/CAM, które jest niezbędne do programowania maszyn. Koszty eksploatacji obejmują również regularne konserwacje oraz serwisowanie urządzeń, co jest kluczowe dla utrzymania ich wydajności i niezawodności. Warto także pamiętać o kosztach zużycia materiałów eksploatacyjnych, takich jak narzędzia skrawające czy chłodziwa. Mimo że początkowe koszty mogą być wysokie, wiele firm zauważa oszczędności związane z automatyzacją procesów produkcyjnych oraz zwiększoną wydajnością pracy.

Jakie są najpopularniejsze marki i modele maszyn CNC na rynku

Na rynku dostępnych jest wiele marek i modeli maszyn CNC, które różnią się parametrami technicznymi oraz przeznaczeniem. Do najpopularniejszych producentów należą firmy takie jak Haas Automation, Fanuc, Siemens czy Mazak. Haas Automation oferuje szeroką gamę frezarek i tokarek CNC, które charakteryzują się wysoką jakością wykonania oraz przystępną ceną dla małych i średnich przedsiębiorstw. Fanuc to japoński producent znany z zaawansowanych systemów sterujących oraz robotyki przemysłowej; ich maszyny są często wykorzystywane w przemyśle motoryzacyjnym i lotniczym. Siemens dostarcza rozwiązania automatyki przemysłowej oraz oprogramowanie do programowania maszyn CNC, co czyni ich ofertę kompleksową dla firm poszukujących nowoczesnych technologii. Mazak specjalizuje się w produkcji zaawansowanych tokarek i frezarek CNC przeznaczonych dla wymagających aplikacji przemysłowych.

Jakie są wyzwania związane z obsługą maszyn CNC

Obsługa maszyn CNC wiąże się z wieloma wyzwaniami, które mogą wpływać na efektywność produkcji oraz jakość wyrobów. Jednym z głównych problemów jest konieczność ciągłego doskonalenia umiejętności operatorów; technologia rozwija się bardzo szybko, a nowe funkcje oraz oprogramowanie wymagają regularnego szkolenia personelu. Kolejnym wyzwaniem jest zapewnienie odpowiedniej konserwacji maszyn; zaniedbanie regularnych przeglądów może prowadzić do awarii sprzętu i przestojów w produkcji. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem pracy; operatorzy muszą być świadomi potencjalnych zagrożeń związanych z obsługą maszyn CNC oraz stosować odpowiednie środki ochrony osobistej. Dodatkowo zarządzanie danymi produkcyjnymi staje się coraz bardziej skomplikowane; firmy muszą inwestować w systemy informatyczne umożliwiające monitorowanie wydajności maszyn oraz analizę danych dotyczących procesu produkcji.

Jakie są przyszłe kierunki rozwoju technologii budowy maszyn CNC

Przyszłe kierunki rozwoju technologii budowy maszyn CNC będą kształtowane przez innowacje technologiczne oraz rosnącą potrzebę automatyzacji procesów przemysłowych. Jednym z najważniejszych trendów będzie dalsza integracja sztucznej inteligencji z systemami sterującymi; AI pozwoli na optymalizację procesów produkcyjnych poprzez analizę danych w czasie rzeczywistym oraz samodzielne dostosowywanie parametrów pracy maszyny do zmieniających się warunków produkcji. Również rozwój Internetu Rzeczy (IoT) umożliwi lepsze monitorowanie stanu technicznego urządzeń oraz przewidywanie awarii przed ich wystąpieniem, co przyczyni się do zwiększenia efektywności operacyjnej firm. W kontekście ekologii coraz większą rolę będą odgrywać rozwiązania przyjazne środowisku; producenci będą poszukiwali sposobów na ograniczenie zużycia energii oraz materiałów eksploatacyjnych podczas pracy maszyn CNC.