Projektowanie i budowa maszyn to procesy o fundamentalnym znaczeniu dla rozwoju każdej gałęzi przemysłu. Od zautomatyzowanych linii produkcyjnych, przez precyzyjne obrabiarki CNC, aż po specjalistyczne urządzenia badawcze – każda z tych konstrukcji wymaga dogłębnej wiedzy technicznej, kreatywnego myślenia i skrupulatnego wykonania. W dzisiejszym świecie, gdzie tempo zmian technologicznych jest niezwykle szybkie, firmy nieustannie poszukują rozwiązań, które pozwolą im zwiększyć efektywność, obniżyć koszty produkcji i wprowadzić na rynek innowacyjne produkty. Właśnie tutaj kluczową rolę odgrywa projektowanie i budowa maszyn, które są odpowiedzią na te wyzwania.

Proces ten nie ogranicza się jedynie do stworzenia fizycznego urządzenia. To złożony system, który obejmuje analizę potrzeb klienta, definiowanie wymagań technicznych, tworzenie szczegółowych projektów, dobór odpowiednich materiałów i komponentów, a w końcu samą budowę, testowanie i uruchomienie maszyny. Każdy etap wymaga precyzji i wiedzy z wielu dziedzin inżynierii, takich jak mechanika, elektronika, automatyka czy informatyka. Współczesne maszyny to często skomplikowane systemy mechatroniczne, w których mechanika ściśle współpracuje z zaawansowanymi systemami sterowania i oprogramowaniem.

Inwestycja w dobrze zaprojektowaną i wykonaną maszynę to strategiczne posunięcie dla każdej firmy. Pozwala ona nie tylko na usprawnienie obecnych procesów, ale także na stworzenie fundamentów pod przyszły rozwój i ekspansję. Branża maszynowa nieustannie ewoluuje, wprowadzając nowe technologie, takie jak druk 3D, sztuczna inteligencja czy robotyka współpracująca, które rewolucjonizują sposób projektowania i budowy urządzeń. Dzięki temu możliwe jest tworzenie coraz bardziej zaawansowanych, wydajnych i bezpiecznych maszyn, które odpowiadają na coraz bardziej specyficzne potrzeby rynku.

Kluczowe etapy w projektowaniu maszyn dla przemysłu

Proces projektowania maszyn przemysłowych jest wieloetapowy i wymaga systematycznego podejścia, aby zapewnić optymalne rezultaty. Rozpoczyna się od dokładnej analizy potrzeb klienta i zdefiniowania celu, jaki ma spełniać dana maszyna. Na tym etapie zbierane są informacje dotyczące specyfiki produkcji, oczekiwanej wydajności, rodzaju obrabianych materiałów, warunków pracy oraz wymogów bezpieczeństwa. Następnie tworzona jest koncepcja maszyny, która uwzględnia podstawowe rozwiązania techniczne i funkcjonalne. Jest to moment, w którym inżynierowie generują pierwsze pomysły i szkice, starając się znaleźć najlepsze sposoby na realizację postawionych celów.

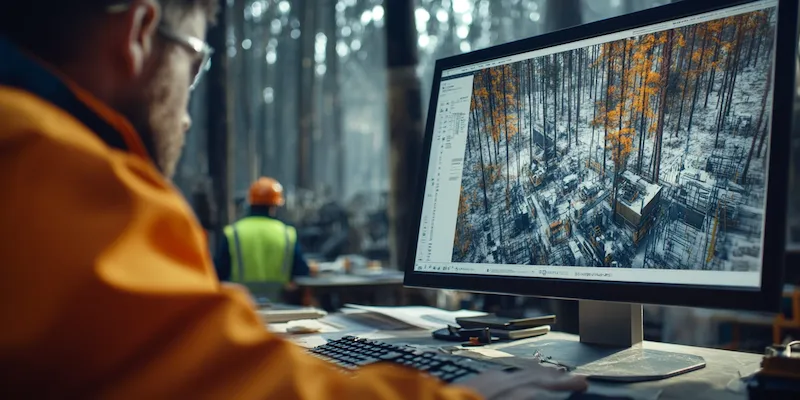

Kolejnym, niezwykle ważnym krokiem jest tworzenie szczegółowego projektu technicznego. Wykorzystuje się do tego zaawansowane oprogramowanie CAD (Computer-Aided Design), które pozwala na stworzenie trójwymiarowych modeli wszystkich komponentów maszyny, a także całego układu. Projektanci analizują wytrzymałość materiałów, dobierają odpowiednie komponenty, takie jak silniki, przekładnie, czujniki czy układy sterowania. Na tym etapie kluczowe jest również uwzględnienie norm bezpieczeństwa i ergonomii, aby maszyna była bezpieczna w obsłudze i przyjazna dla operatorów. Tworzone są również schematy elektryczne, pneumatyczne i hydrauliczne, które są niezbędne do prawidłowego funkcjonowania urządzenia.

Po zakończeniu fazy projektowej następuje etap przygotowania do produkcji. Obejmuje on stworzenie dokumentacji technicznej, która zawiera wszystkie niezbędne rysunki, specyfikacje materiałowe, instrukcje montażu i obsługi. Jest to kluczowe dla zapewnienia powtarzalności i jakości wykonania. Następnie dokonuje się wyboru dostawców poszczególnych komponentów i materiałów, a także planuje się proces produkcyjny. Całość procesu projektowego jest iteracyjna, co oznacza, że na każdym etapie możliwe są modyfikacje i udoskonalenia w odpowiedzi na nowe informacje lub potrzeby.

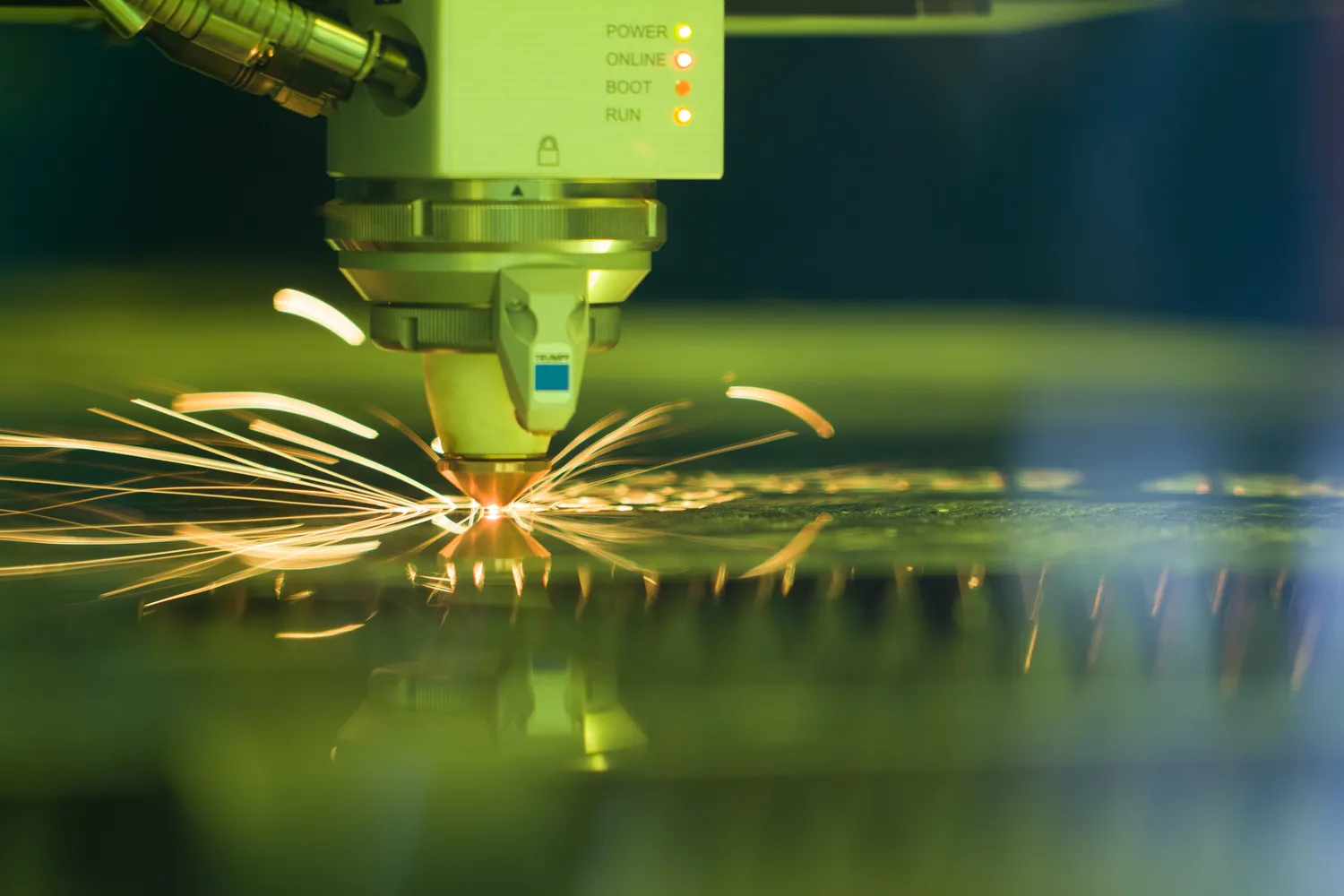

Budowa innowacyjnych maszyn wymaga precyzyjnego wykonania

Następnie przystępuje się do montażu poszczególnych podzespołów. Są to między innymi układy napędowe, mechanizmy ruchu, systemy przeniesienia napędu, elementy hydrauliczne i pneumatyczne. Precyzja montażu jest tutaj absolutnie kluczowa, ponieważ nawet drobne odchylenia mogą prowadzić do zmniejszenia wydajności, przyspieszonego zużycia części lub awarii. Stosuje się specjalistyczne narzędzia i techniki, aby zapewnić idealne dopasowanie i współpracę wszystkich elementów. Po zmontowaniu podstawowej konstrukcji mechanicznej, następuje etap integracji systemów elektrycznych i elektronicznych.

Instalowane są silniki, sterowniki PLC, czujniki, panele operatorskie oraz okablowanie. Następnie wdrażane jest oprogramowanie sterujące, które nadaje maszynie jej funkcjonalność. Po zintegrowaniu wszystkich systemów, maszyna przechodzi przez rygorystyczne testy funkcjonalne i odbiorowe. Sprawdzana jest jej wydajność, dokładność, niezawodność oraz zgodność z wszelkimi normami bezpieczeństwa. Dopiero po pomyślnym przejściu wszystkich testów, maszyna jest gotowa do przekazania klientowi i wdrożenia do produkcji. Proces budowy to ciągły nadzór jakościowy i eliminacja potencjalnych problemów, zanim wystąpią one w rzeczywistym środowisku pracy.

Wdrożenie systemów automatyki w projektowaniu maszyn

Współczesne projektowanie i budowa maszyn nieodłącznie wiążą się z integracją zaawansowanych systemów automatyki. Automatyzacja procesów produkcyjnych pozwala na znaczące zwiększenie wydajności, poprawę jakości produktów, obniżenie kosztów pracy oraz podniesienie poziomu bezpieczeństwa. Kluczowym elementem systemów automatyki są sterowniki PLC (Programmable Logic Controller), które stanowią „mózg” maszyny, zarządzając jej pracą w oparciu o zaprogramowany algorytm. Programowanie sterowników wymaga specjalistycznej wiedzy z zakresu logiki sterowania i języków programowania stosowanych w automatyce.

Kolejnym istotnym aspektem jest dobór odpowiednich czujników i elementów wykonawczych. Czujniki, takie jak fotokomórki, czujniki zbliżeniowe, ciśnienia czy temperatury, dostarczają maszynie informacji o otoczeniu i przebiegu procesu. Na podstawie tych danych sterownik PLC podejmuje decyzje i wysyła sygnały do elementów wykonawczych, takich jak silniki, zawory pneumatyczne czy siłowniki hydrauliczne, które realizują konkretne zadania. Interfejsy człowiek-maszyna (HMI), czyli panele operatorskie, umożliwiają operatorowi monitorowanie pracy maszyny, wprowadzanie parametrów oraz reagowanie na ewentualne alarmy.

Integracja robotyki przemysłowej, w tym robotów współpracujących (cobotów), staje się coraz bardziej powszechna. Roboty mogą wykonywać zadania wymagające dużej precyzji, szybkości lub powtarzalności, a także te, które są niebezpieczne dla człowieka. Projektowanie maszyn z uwzględnieniem automatyki wymaga interdyscyplinarnego podejścia, łączącego wiedzę z zakresu mechaniki, elektroniki, informatyki i teorii sterowania. Celem jest stworzenie inteligentnych, elastycznych i wydajnych systemów, które mogą być łatwo adaptowane do zmieniających się potrzeb produkcyjnych.

Testowanie i optymalizacja maszyn po ich zbudowaniu

Po zakończeniu fizycznej budowy maszyny, kluczowym etapem jest przeprowadzenie kompleksowych testów i prac optymalizacyjnych. Celem tych działań jest weryfikacja poprawności działania wszystkich podzespołów, potwierdzenie zgodności z założeniami projektowymi oraz zapewnienie maksymalnej wydajności i niezawodności maszyny. Testowanie rozpoczyna się od prostych prób funkcjonalnych, sprawdzających poszczególne mechanizmy i układy sterowania. Następnie przechodzi się do bardziej złożonych testów, symulujących rzeczywiste warunki pracy i obciążenia.

Szczególną uwagę przykłada się do bezpieczeństwa. Maszyny są poddawane testom w zakresie działania systemów zabezpieczających, takich jak wyłączniki awaryjne, bariery ochronne czy czujniki bezpieczeństwa. Weryfikuje się, czy w przypadku wystąpienia nieprzewidzianych sytuacji, maszyna reaguje prawidłowo i minimalizuje ryzyko wypadku. Analizuje się również parametry pracy, takie jak prędkość, dokładność, powtarzalność cyklu produkcyjnego czy zużycie energii. Celem jest osiągnięcie optymalnych wyników przy jednoczesnym zachowaniu stabilności i niezawodności.

W trakcie testów często ujawniają się drobne niedoskonałości lub obszary, które można usprawnić. Wówczas rozpoczyna się proces optymalizacji. Może on obejmować modyfikacje w oprogramowaniu sterującym, regulacje mechaniczne, a nawet wymianę niektórych komponentów na bardziej odpowiednie. Celem jest maksymalizacja efektywności energetycznej, skrócenie czasu cyklu, redukcja hałasu czy wibracji. Dopiero po pomyślnym przejściu wszystkich faz testowych i optymalizacyjnych, maszyna jest uznawana za gotową do wdrożenia do produkcji.

Dla kogo jest profesjonalne projektowanie i budowa maszyn

Profesjonalne projektowanie i budowa maszyn są kluczowe dla szerokiego spektrum przedsiębiorstw, które dążą do usprawnienia swojej działalności produkcyjnej i zwiększenia konkurencyjności. Przede wszystkim korzystają z nich firmy produkcyjne z różnych sektorów przemysłu, takich jak motoryzacja, przemysł spożywczy, farmaceutyczny, drzewny, metalowy czy tworzyw sztucznych. Dla tych przedsiębiorstw dedykowane, specjalistyczne maszyny mogą oznaczać rewolucję w procesach produkcyjnych, umożliwiając automatyzację trudnych, czasochłonnych lub niebezpiecznych zadań.

Równie istotne jest to dla firm, które potrzebują niestandardowych rozwiązań. Wiele procesów produkcyjnych wymaga unikalnych urządzeń, których nie można znaleźć na rynku masowo. W takich sytuacjach niezbędne jest zlecenie indywidualnego projektu, który zostanie dopasowany do specyficznych potrzeb i warunków pracy. Dotyczy to zarówno stworzenia zupełnie nowej maszyny, jak i modyfikacji istniejących konstrukcji w celu ich modernizacji lub rozszerzenia funkcjonalności.

Odbiorcami usług w zakresie projektowania i budowy maszyn są również jednostki badawczo-rozwojowe oraz instytuty naukowe, które potrzebują specjalistycznego sprzętu do prowadzenia badań i eksperymentów. Wysoce wyspecjalizowane maszyny badawcze pozwalają na realizację innowacyjnych projektów i odkrycia. Ponadto, firmy poszukujące rozwiązań w zakresie robotyzacji, automatyzacji procesów, czy też modernizacji swojej infrastruktury produkcyjnej, również znajdą wsparcie w specjalistycznych firmach zajmujących się projektowaniem i budową maszyn. Jest to inwestycja w przyszłość, która przekłada się na efektywność, innowacyjność i długoterminowy sukces.

„`