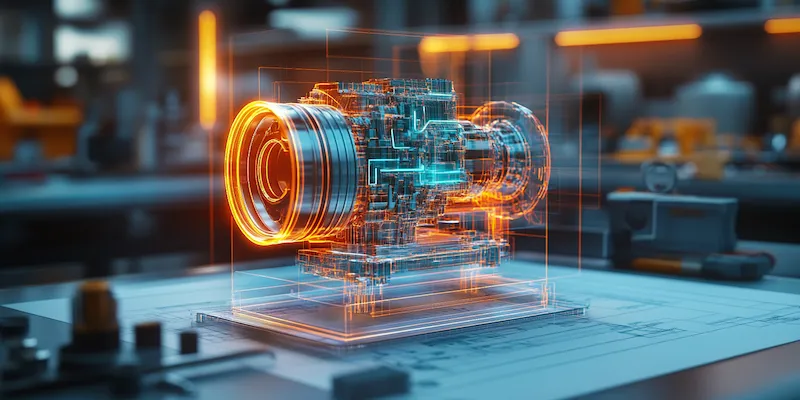

Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu różnych elementów. Kluczowym aspektem jest dobór odpowiednich materiałów, które muszą być zarówno wytrzymałe, jak i odporne na różne warunki pracy. W przypadku maszyn produkcyjnych często stosuje się stal, aluminium oraz tworzywa sztuczne, które zapewniają odpowiednią trwałość i funkcjonalność. Kolejnym istotnym elementem jest projektowanie mechanizmów, które muszą działać w sposób precyzyjny i efektywny. W tym kontekście inżynierowie korzystają z nowoczesnych narzędzi CAD, które pozwalają na symulację działania maszyny przed jej fizycznym wytworzeniem. Ważnym aspektem jest również ergonomia, która wpływa na komfort użytkowania maszyn przez operatorów. Dobrze zaprojektowane maszyny powinny być łatwe w obsłudze oraz dostosowane do potrzeb pracowników. Ostatecznie, budowa maszyn produkcyjnych to także kwestia zapewnienia bezpieczeństwa podczas ich użytkowania, co wymaga zastosowania odpowiednich zabezpieczeń oraz systemów monitorujących.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

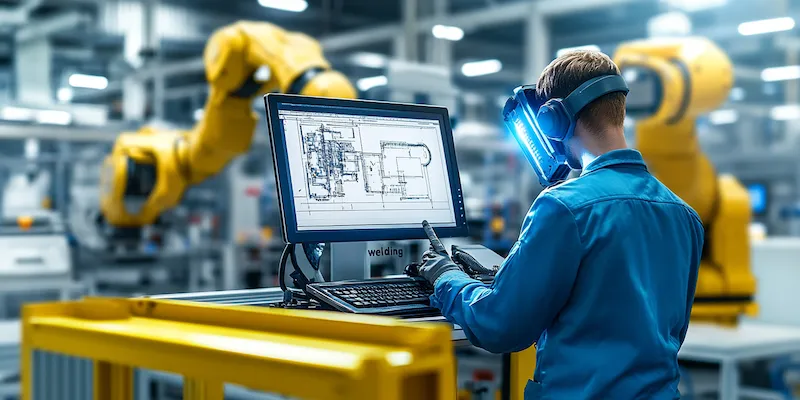

W budowie maszyn produkcyjnych wykorzystuje się szereg nowoczesnych technologii, które znacząco podnoszą efektywność i jakość produkcji. Jedną z najważniejszych technologii jest automatyzacja, która pozwala na zminimalizowanie udziału człowieka w procesach produkcyjnych. Dzięki zastosowaniu robotów przemysłowych oraz systemów sterowania CNC możliwe jest osiągnięcie wysokiej precyzji oraz powtarzalności procesów. Kolejną istotną technologią jest druk 3D, który umożliwia szybkie prototypowanie oraz produkcję skomplikowanych części maszyn bez potrzeby stosowania tradycyjnych metod obróbczych. Druk 3D pozwala również na oszczędność materiałów oraz czasu, co jest niezwykle istotne w przemyśle. Warto także wspomnieć o technologii Internetu Rzeczy (IoT), która umożliwia zdalne monitorowanie i zarządzanie maszynami produkcyjnymi. Dzięki temu można szybko reagować na ewentualne awarie oraz optymalizować procesy produkcyjne w czasie rzeczywistym.

Jakie są najczęstsze wyzwania w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt projektu. Jednym z najczęstszych problemów jest konieczność dostosowania maszyny do specyficznych wymagań klienta oraz warunków pracy. Każda branża ma swoje unikalne potrzeby, co sprawia, że projektanci muszą być elastyczni i gotowi na zmiany w trakcie realizacji projektu. Innym istotnym wyzwaniem jest zapewnienie wysokiej jakości komponentów używanych do budowy maszyn. Niska jakość materiałów może prowadzić do awarii oraz zwiększenia kosztów eksploatacji. Kolejnym problemem są ograniczenia budżetowe oraz czasowe, które mogą wpłynąć na wybór technologii oraz materiałów. Często zdarza się również, że pojawiają się nieprzewidziane trudności podczas procesu montażu lub testowania maszyny, co może opóźnić jej oddanie do użytku. Wreszcie, konieczność przestrzegania norm i regulacji dotyczących bezpieczeństwa pracy stanowi dodatkowe wyzwanie dla inżynierów zajmujących się budową maszyn produkcyjnych.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych, która ma na celu zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak technologia staje się coraz bardziej dostępna, coraz więcej firm decyduje się na wdrażanie robotyzacji w swoich zakładach. Kolejnym ważnym trendem jest integracja sztucznej inteligencji z systemami zarządzania produkcją. Dzięki analizie danych w czasie rzeczywistym możliwe będzie przewidywanie awarii oraz optymalizacja procesów na podstawie historycznych danych. Również rozwój technologii IoT otwiera nowe możliwości w zakresie monitorowania stanu maszyn oraz ich zdalnego zarządzania. Warto także zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju i ekologicznych rozwiązań w budowie maszyn produkcyjnych. Firmy zaczynają inwestować w technologie pozwalające na zmniejszenie zużycia energii oraz minimalizację odpadów podczas procesu produkcji.

Jakie są kluczowe aspekty projektowania maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich efektywność i niezawodność. Przede wszystkim, projektanci muszą skupić się na funkcjonalności maszyny, co oznacza, że musi ona spełniać określone wymagania produkcyjne. W tym celu niezbędne jest przeprowadzenie analizy potrzeb klienta oraz zrozumienie specyfiki procesu produkcyjnego, w którym maszyna będzie wykorzystywana. Kolejnym ważnym aspektem jest wybór odpowiednich komponentów mechanicznych oraz elektronicznych, które będą miały wpływ na wydajność i trwałość urządzenia. Warto również zwrócić uwagę na ergonomię, ponieważ dobrze zaprojektowane maszyny powinny być łatwe w obsłudze dla operatorów, co z kolei przekłada się na zwiększenie efektywności pracy. Dodatkowo, projektanci muszą brać pod uwagę kwestie związane z bezpieczeństwem użytkowników oraz zgodnością z obowiązującymi normami i regulacjami. Współczesne technologie umożliwiają także symulacje działania maszyny przed jej wyprodukowaniem, co pozwala na identyfikację potencjalnych problemów i ich eliminację na etapie projektowania.

Jakie są najważniejsze etapy budowy maszyn produkcyjnych

Budowa maszyn produkcyjnych składa się z kilku kluczowych etapów, które są niezbędne do osiągnięcia końcowego sukcesu projektu. Pierwszym krokiem jest faza koncepcyjna, w której definiowane są cele projektu oraz wymagania techniczne. Na tym etapie inżynierowie analizują potrzeby klienta oraz specyfikę procesu produkcyjnego. Następnie przystępuje się do fazy projektowania, gdzie tworzone są szczegółowe rysunki techniczne oraz modele 3D maszyny. W tej fazie ważne jest również określenie materiałów i komponentów, które będą użyte w budowie. Po zakończeniu projektowania następuje etap prototypowania, podczas którego powstaje pierwszy model maszyny. Prototyp jest testowany w różnych warunkach, co pozwala na identyfikację ewentualnych błędów i wprowadzenie poprawek przed rozpoczęciem masowej produkcji. Kolejnym krokiem jest montaż maszyny, który odbywa się zgodnie z wcześniej przygotowanymi planami. Po zakończeniu montażu przeprowadza się szereg testów funkcjonalnych oraz bezpieczeństwa, aby upewnić się, że maszyna działa zgodnie z założeniami. Ostatnim etapem jest wdrożenie maszyny do użytku oraz szkolenie pracowników w zakresie jej obsługi.

Jakie są najczęściej stosowane metody testowania maszyn produkcyjnych

Testowanie maszyn produkcyjnych to kluczowy element procesu budowy, który ma na celu zapewnienie ich niezawodności i efektywności. Istnieje wiele metod testowania, które różnią się w zależności od rodzaju maszyny oraz jej zastosowania. Jedną z najczęściej stosowanych metod jest testowanie funkcjonalne, które polega na sprawdzeniu wszystkich funkcji maszyny zgodnie z jej specyfikacją techniczną. Dzięki temu można zweryfikować, czy urządzenie działa poprawnie i spełnia oczekiwania użytkowników. Kolejną istotną metodą jest testowanie wydajnościowe, które ma na celu ocenę efektywności maszyny w warunkach rzeczywistych. Podczas tego typu testów mierzy się czas cyklu produkcyjnego oraz ilość wyprodukowanych jednostek w danym okresie czasu. Ważnym aspektem jest także testowanie bezpieczeństwa, które ma na celu identyfikację potencjalnych zagrożeń dla operatorów oraz innych pracowników znajdujących się w pobliżu maszyny. Testy te obejmują zarówno ocenę zabezpieczeń mechanicznych, jak i systemów elektronicznych odpowiedzialnych za monitorowanie stanu urządzenia. Dodatkowo stosuje się także testy trwałościowe, które mają na celu ocenę odporności maszyny na długotrwałe użytkowanie oraz różne warunki pracy.

Jakie są trendy w zakresie materiałów do budowy maszyn produkcyjnych

W ostatnich latach obserwuje się znaczące zmiany w zakresie materiałów stosowanych do budowy maszyn produkcyjnych. W miarę rozwoju technologii inżynieryjnej pojawiają się nowe materiały o lepszych właściwościach mechanicznych oraz chemicznych, co pozwala na tworzenie bardziej wydajnych i trwałych urządzeń. Jednym z trendów jest rosnąca popularność kompozytów włóknistych, które charakteryzują się niską wagą przy jednoczesnej wysokiej wytrzymałości. Materiały te znajdują zastosowanie w różnych branżach przemysłowych i pozwalają na redukcję masy maszyn bez utraty ich funkcjonalności. Innym istotnym kierunkiem rozwoju są materiały biodegradowalne oraz ekologiczne rozwiązania, które mają na celu zmniejszenie negatywnego wpływu przemysłu na środowisko naturalne. Firmy coraz częściej inwestują w technologie umożliwiające recykling materiałów używanych do budowy maszyn oraz poszukują alternatywnych surowców o mniejszym śladzie węglowym. Również nanotechnologia zaczyna odgrywać coraz większą rolę w inżynierii materiałowej, umożliwiając tworzenie powłok o specjalnych właściwościach, takich jak odporność na korozję czy zwiększona twardość powierzchniowa.

Jakie są zalety nowoczesnych systemów sterowania w maszynach produkcyjnych

Nowoczesne systemy sterowania odgrywają kluczową rolę w budowie maszyn produkcyjnych i mają wiele zalet wpływających na ich efektywność i niezawodność. Przede wszystkim umożliwiają one precyzyjne zarządzanie procesami produkcyjnymi poprzez automatyzację wielu czynności, co prowadzi do zwiększenia wydajności pracy. Dzięki zastosowaniu zaawansowanych algorytmów sterowania możliwe jest optymalizowanie parametrów pracy maszyny w czasie rzeczywistym, co przekłada się na lepszą jakość produktów końcowych. Kolejną zaletą nowoczesnych systemów sterowania jest możliwość integracji z innymi technologiami, takimi jak Internet Rzeczy (IoT) czy sztuczna inteligencja (AI). Dzięki temu można zdalnie monitorować stan maszyny oraz analizować dane dotyczące jej pracy, co pozwala na szybsze podejmowanie decyzji dotyczących konserwacji czy optymalizacji procesów produkcyjnych. Nowoczesne systemy sterowania oferują również większą elastyczność w dostosowywaniu maszyn do zmieniających się potrzeb rynku oraz specyfiki produkcji. Umożliwiają one szybkie programowanie nowych cykli roboczych oraz zmianę parametrów pracy bez konieczności przeprowadzania skomplikowanych modyfikacji konstrukcyjnych.