Budowa maszyn specjalnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która stanowi szkielet maszyny. To ona odpowiada za stabilność i wytrzymałość całej konstrukcji. Kolejnym istotnym elementem są napędy, które mogą być elektryczne, hydrauliczne lub pneumatyczne. Wybór odpowiedniego napędu zależy od specyfiki zastosowania maszyny oraz jej wymagań dotyczących mocy i precyzji działania. Ważnym aspektem jest również system sterowania, który umożliwia operatorowi kontrolowanie pracy maszyny. Systemy te mogą być zautomatyzowane lub manualne, w zależności od potrzeb użytkownika. Dodatkowo, w budowie maszyn specjalnych często uwzględnia się różnego rodzaju czujniki i urządzenia pomiarowe, które pozwalają na monitorowanie parametrów pracy oraz zapewniają bezpieczeństwo użytkowania.

Jakie technologie są wykorzystywane w budowie maszyn specjalnych

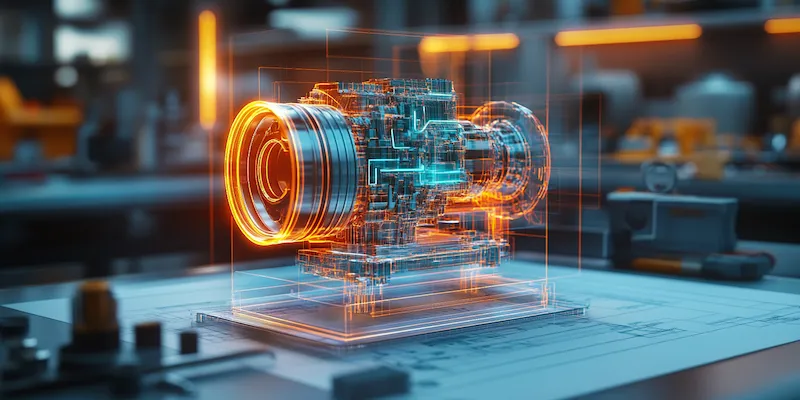

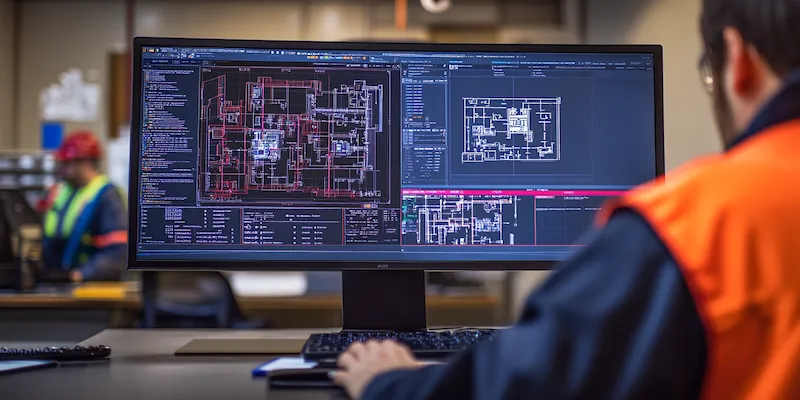

W dzisiejszych czasach budowa maszyn specjalnych opiera się na zaawansowanych technologiach, które znacząco wpływają na jakość i efektywność produkcji. Jedną z najważniejszych technologii jest komputerowe wspomaganie projektowania (CAD), które pozwala inżynierom na tworzenie precyzyjnych modeli 3D maszyn. Dzięki temu możliwe jest szybkie wprowadzanie zmian oraz optymalizacja konstrukcji jeszcze przed rozpoczęciem procesu produkcyjnego. Również technologie druku 3D stają się coraz bardziej popularne w budowie prototypów oraz elementów maszyn, co przyspiesza cały proces produkcji i redukuje koszty. Warto również zwrócić uwagę na automatyzację procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz zmniejszenie ryzyka błędów ludzkich. Robotyzacja w fabrykach staje się standardem, a maszyny specjalne często współpracują z robotami przemysłowymi w celu realizacji skomplikowanych zadań.

Jakie są główne zastosowania maszyn specjalnych w przemyśle

Maszyny specjalne znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co sprawia, że ich budowa jest niezwykle istotna dla efektywności produkcji. W przemyśle budowlanym maszyny te wykorzystywane są do wykonywania skomplikowanych prac ziemnych oraz montażowych. Przykładem mogą być koparki czy dźwigi, które znacznie ułatwiają realizację dużych projektów budowlanych. W przemyśle motoryzacyjnym maszyny specjalne służą do montażu komponentów pojazdów oraz przeprowadzania testów jakościowych. W branży spożywczej natomiast wykorzystuje się je do pakowania i przetwarzania produktów, co zwiększa wydajność linii produkcyjnych. Również w sektorze medycznym maszyny specjalne odgrywają kluczową rolę, zwłaszcza w zakresie diagnostyki i terapii. Przykłady to urządzenia do obrazowania medycznego czy roboty chirurgiczne, które zwiększają precyzję zabiegów.

Jakie są wyzwania związane z budową maszyn specjalnych

Budowa maszyn specjalnych wiąże się z wieloma wyzwaniami, które muszą być uwzględnione na każdym etapie procesu projektowania i produkcji. Jednym z najważniejszych wyzwań jest dostosowanie maszyny do specyficznych wymagań klienta oraz warunków pracy. Każda branża ma swoje unikalne potrzeby, co oznacza konieczność indywidualnego podejścia do każdego projektu. Kolejnym istotnym aspektem jest zapewnienie wysokiej jakości materiałów oraz komponentów używanych do budowy maszyn. Niskiej jakości elementy mogą prowadzić do awarii oraz zwiększenia kosztów eksploatacji maszyny. Również kwestie związane z bezpieczeństwem pracy są niezwykle ważne; maszyny muszą spełniać rygorystyczne normy i przepisy prawne dotyczące ochrony zdrowia i życia pracowników. Ponadto rozwój technologii wymusza ciągłe doskonalenie umiejętności inżynierów i techników zajmujących się budową maszyn specjalnych; konieczne jest śledzenie nowinek technologicznych oraz trendów rynkowych.

Jakie są kluczowe etapy w procesie budowy maszyn specjalnych

Proces budowy maszyn specjalnych składa się z kilku kluczowych etapów, które są niezbędne do osiągnięcia finalnego produktu. Pierwszym krokiem jest analiza potrzeb klienta oraz specyfikacji technicznych, które określają, jakie funkcje ma spełniać maszyna. Na tym etapie inżynierowie zbierają informacje dotyczące warunków pracy, wymagań dotyczących wydajności oraz oczekiwań co do jakości. Następnie przystępuje się do fazy projektowania, gdzie wykorzystuje się oprogramowanie CAD do stworzenia szczegółowych modeli 3D. W tej fazie inżynierowie mogą symulować działanie maszyny i wprowadzać ewentualne poprawki, co pozwala na uniknięcie problemów na późniejszych etapach produkcji. Po zakończeniu projektowania następuje etap prototypowania, który polega na budowie pierwszej wersji maszyny. Prototyp jest testowany w warunkach rzeczywistych, co pozwala na identyfikację ewentualnych usterek i niedociągnięć. Po dokonaniu niezbędnych poprawek rozpoczyna się produkcja seryjna, która wymaga precyzyjnego zarządzania zasobami oraz harmonogramem pracy.

Jakie są najnowsze trendy w budowie maszyn specjalnych

W ostatnich latach w budowie maszyn specjalnych można zaobserwować wiele interesujących trendów, które mają na celu zwiększenie efektywności i innowacyjności w tej dziedzinie. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na znaczne zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie robotów przemysłowych do linii produkcyjnych stało się standardem w wielu branżach, co umożliwia wykonywanie powtarzalnych zadań z dużą precyzją. Kolejnym istotnym trendem jest rozwój technologii Internetu rzeczy (IoT), która umożliwia zdalne monitorowanie i zarządzanie maszynami. Dzięki temu możliwe jest zbieranie danych o pracy urządzeń w czasie rzeczywistym oraz ich analiza, co pozwala na szybsze podejmowanie decyzji dotyczących konserwacji czy optymalizacji procesów. Również zastosowanie sztucznej inteligencji w budowie maszyn staje się coraz bardziej popularne; AI może być wykorzystywana do analizy danych oraz prognozowania awarii, co zwiększa niezawodność maszyn.

Jakie umiejętności są potrzebne do pracy w budowie maszyn specjalnych

Praca w obszarze budowy maszyn specjalnych wymaga posiadania szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość zasad mechaniki oraz inżynierii, co pozwala na skuteczne projektowanie i konstruowanie maszyn. Inżynierowie muszą być biegli w obsłudze oprogramowania CAD oraz innych narzędzi inżynieryjnych, które wspomagają proces projektowania i symulacji działania maszyn. Umiejętność analizy danych oraz rozwiązywania problemów jest również niezwykle ważna; inżynierowie często muszą podejmować decyzje na podstawie wyników testów oraz analiz wydajności maszyn. Również umiejętności komunikacyjne odgrywają kluczową rolę; inżynierowie muszą współpracować z innymi członkami zespołu oraz klientami, aby zrozumieć ich potrzeby i dostarczyć odpowiednie rozwiązania. Dodatkowo znajomość norm i przepisów dotyczących bezpieczeństwa pracy jest niezbędna, aby zapewnić bezpieczne użytkowanie maszyn.

Jakie są najczęstsze błędy popełniane podczas budowy maszyn specjalnych

Podczas budowy maszyn specjalnych często występują błędy, które mogą prowadzić do poważnych konsekwencji zarówno finansowych, jak i operacyjnych. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań klienta na etapie analizy potrzeb; brak dokładnej specyfikacji może prowadzić do powstania maszyny, która nie spełnia oczekiwań użytkownika. Kolejnym powszechnym problemem jest niedostateczne testowanie prototypów przed rozpoczęciem produkcji seryjnej; niewykryte usterki mogą skutkować awariami i kosztownymi naprawami w przyszłości. Również błędy w projektowaniu mogą prowadzić do problemów z wydajnością lub bezpieczeństwem maszyny; dlatego tak ważne jest przeprowadzanie dokładnej analizy przed wdrożeniem projektu. Inny istotny błąd to brak odpowiedniej dokumentacji technicznej; dobrze przygotowana dokumentacja ułatwia późniejsze serwisowanie i konserwację maszyny. Ponadto niewłaściwe zarządzanie czasem i zasobami podczas produkcji może prowadzić do opóźnień oraz przekroczenia budżetu projektu.

Jakie są korzyści płynące z inwestycji w maszyny specjalne

Inwestycja w maszyny specjalne niesie ze sobą wiele korzyści dla przedsiębiorstw działających w różnych branżach przemysłu. Przede wszystkim takie maszyny zwiększają efektywność produkcji poprzez automatyzację procesów i redukcję czasu potrzebnego na wykonanie skomplikowanych zadań. Dzięki zastosowaniu nowoczesnych technologii możliwe jest osiągnięcie wyższej jakości produktów końcowych oraz zmniejszenie liczby błędów ludzkich. Kolejną korzyścią jest możliwość dostosowania maszyn do specyficznych potrzeb klienta; dzięki temu przedsiębiorstwa mogą oferować unikalne rozwiązania, które wyróżniają je na tle konkurencji. Inwestycja w maszyny specjalne pozwala również na zwiększenie bezpieczeństwa pracy; nowoczesne urządzenia są wyposażone w zaawansowane systemy zabezpieczeń, które minimalizują ryzyko wypadków. Dodatkowo posiadanie nowoczesnego parku maszynowego może przyczynić się do poprawy wizerunku firmy jako innowacyjnej i dbającej o jakość swoich produktów.

Jakie są różnice między maszynami standardowymi a specjalnymi

Maszyny standardowe i maszyny specjalne różnią się przede wszystkim zakresem zastosowania oraz funkcjonalnością. Maszyny standardowe są produkowane masowo i przeznaczone do wykonywania ogólnych zadań, takich jak cięcie, spawanie czy obróbka materiałów. Są one często wykorzystywane w różnych branżach, co sprawia, że ich konstrukcja musi być uniwersalna i dostosowana do szerokiego zakresu zastosowań. Z kolei maszyny specjalne są projektowane z myślą o konkretnych zadaniach i wymaganiach klienta; ich budowa jest dostosowana do specyficznych procesów produkcyjnych, co pozwala na osiągnięcie lepszej wydajności oraz jakości. Dodatkowo maszyny specjalne często wykorzystują nowoczesne technologie, takie jak automatyzacja czy robotyzacja, co zwiększa ich efektywność. Warto również zauważyć, że maszyny specjalne mogą być bardziej kosztowne w produkcji ze względu na indywidualne podejście do projektu oraz wykorzystanie zaawansowanych rozwiązań technologicznych.