Automatyka przemysłowa stanowi fundament nowoczesnego przemysłu, a jej integracja z procesem budowy maszyn otwiera nowe horyzonty efektywności i precyzji. W erze Przemysłu 4.0, gdzie cyfryzacja i inteligentne rozwiązania są kluczem do konkurencyjności, automatyzacja maszyn produkcyjnych staje się nie tyle opcją, co koniecznością. Odpowiednie zastosowanie systemów sterowania, robotyki i zaawansowanych algorytmów pozwala na znaczące zwiększenie wydajności, redukcję kosztów operacyjnych oraz minimalizację błędów ludzkich. Skomplikowane procesy, które jeszcze niedawno wymagały zaangażowania wielu operatorów, dziś mogą być realizowane przez zautomatyzowane linie produkcyjne, pracujące nieprzerwanie z niezmienną jakością.

Budowa maszyn zintegrowanych z systemami automatyki przemysłowej to złożony proces wymagający interdyscyplinarnego podejścia. Inżynierowie muszą uwzględnić nie tylko aspekty mechaniczne i elektryczne, ale także zaawansowane oprogramowanie sterujące, czujniki zbierające dane w czasie rzeczywistym oraz systemy komunikacji pozwalające na wymianę informacji między poszczególnymi komponentami maszyny i szerszymi systemami zarządzania produkcją, takimi jak MES (Manufacturing Execution System) czy ERP (Enterprise Resource Planning). Tworzone w ten sposób urządzenia są nie tylko wydajniejsze, ale również bardziej elastyczne, zdolne do szybkiego przestawiania się na produkcję różnych wariantów produktów, co jest kluczowe w dynamicznie zmieniającym się otoczeniu rynkowym.

Integracja automatyki z budową maszyn przekłada się bezpośrednio na jakość finalnego produktu. Precyzyjne sterowanie ruchem, powtarzalność operacji i ciągły monitoring parametrów procesu eliminują odchylenia od założonych specyfikacji, co jest szczególnie istotne w branżach o wysokich wymaganiach jakościowych, takich jak przemysł farmaceutyczny, spożywczy czy motoryzacyjny. Maszyny wyposażone w zaawansowane systemy sterowania potrafią samodzielnie dokonywać korekt parametrów pracy w odpowiedzi na zmieniające się warunki, analizując dane z czujników i optymalizując proces w locie.

Przyszłość budowy maszyn jest nierozerwalnie związana z postępującą automatyzacją. Rozwój sztucznej inteligencji (AI) i uczenia maszynowego (ML) umożliwia tworzenie maszyn o jeszcze większych możliwościach, zdolnych do samodiagnozy, predykcyjnego utrzymania ruchu i optymalizacji procesów w sposób wykraczający poza możliwości tradycyjnych algorytmów. Takie inteligentne systemy staną się kluczowym elementem przyszłych fabryk, gdzie ludzka interwencja będzie ograniczona do zadań wymagających kreatywności, strategicznego myślenia i podejmowania złożonych decyzji.

Kluczowe wyzwania w projektowaniu maszyn zautomatyzowanych przemysłowo

Projektowanie i wdrażanie zautomatyzowanych maszyn przemysłowych wiąże się z wieloma wyzwaniami, które wymagają dogłębnej analizy i starannego planowania. Jednym z fundamentalnych aspektów jest zapewnienie niezawodności i bezpieczeństwa działania całego systemu. W przypadku maszyn pracujących w trybie automatycznym, błąd w oprogramowaniu, awaria czujnika czy nieprzewidziana interakcja między komponentami może prowadzić do kosztownych przestojów, a w skrajnych przypadkach do poważnych wypadków. Dlatego kluczowe jest stosowanie sprawdzonych rozwiązań, redundancji systemów krytycznych oraz implementacja zaawansowanych mechanizmów bezpieczeństwa, zgodnych z obowiązującymi normami i dyrektywami.

Kolejnym istotnym wyzwaniem jest integracja różnorodnych technologii i systemów. Nowoczesne maszyny często składają się z modułów pochodzących od różnych producentów, wykorzystujących odmienne protokoły komunikacyjne i standardy. Zapewnienie ich płynnej współpracy wymaga precyzyjnego projektowania interfejsów, stosowania uniwersalnych języków programowania oraz implementacji warstw pośredniczących, które tłumaczą dane między poszczególnymi elementami. Konieczne jest również uwzględnienie przyszłych możliwości rozbudowy i modernizacji maszyny, tak aby inwestycja w zautomatyzowane rozwiązanie była długoterminowa i pozwalała na adaptację do zmieniających się potrzeb produkcyjnych.

Koszty związane z implementacją zaawansowanych systemów automatyki przemysłowej mogą stanowić znaczącą barierę, szczególnie dla mniejszych przedsiębiorstw. Opracowanie dedykowanych rozwiązań, zakup specjalistycznego sprzętu, oprogramowania oraz zatrudnienie wykwalifikowanej kadry inżynierskiej to znaczące wydatki. Dlatego tak ważne jest dokładne obliczenie zwrotu z inwestycji (ROI) i porównanie go z potencjalnymi korzyściami, takimi jak zwiększona produktywność, redukcja błędów, oszczędność energii czy poprawa warunków pracy. Często stosowane są modułowe rozwiązania, które pozwalają na stopniową automatyzację procesów, rozkładając koszty w czasie i minimalizując ryzyko.

Istotnym aspektem jest również dostępność wykwalifikowanych specjalistów zdolnych do projektowania, programowania, wdrażania i utrzymania zautomatyzowanych systemów. Niedobór inżynierów automatyków, programistów sterowników PLC czy specjalistów od robotyki stanowi globalne wyzwanie dla branży. Firmy muszą inwestować w rozwój wewnętrznych kompetencji, współpracować z uczelniami technicznymi oraz tworzyć atrakcyjne warunki pracy, aby przyciągnąć i zatrzymać najlepszych fachowców. Szkolenie obecnych pracowników w zakresie nowych technologii jest również kluczowe dla zapewnienia płynnego przejścia na zautomatyzowane procesy produkcyjne.

Nowoczesne rozwiązania w budowie maszyn z automatyką przemysłową

Robotyka przemysłowa to kolejny filar nowoczesnych zautomatyzowanych maszyn. Roboty współpracujące (coboty) są projektowane do pracy ramię w ramię z ludźmi, oferując elastyczność, łatwość programowania i wysoki poziom bezpieczeństwa. Mogą być wykorzystywane do powtarzalnych, ergonomicznie niekorzystnych lub niebezpiecznych zadań, takich jak przenoszenie, montaż, spawanie czy malowanie. Coraz powszechniejsze stają się również roboty mobilne (AMR – Autonomous Mobile Robots), które automatyzują transport materiałów w obrębie zakładu produkcyjnego, integrując się z maszynami wykonującymi poszczególne operacje produkcyjne.

- Systemy wizyjne stanowią nieodłączny element nowoczesnych maszyn, umożliwiając precyzyjną kontrolę jakości, identyfikację produktów, nawigację robotów czy monitorowanie procesów. Kamery przemysłowe, iluminatory i zaawansowane algorytmy przetwarzania obrazu pozwalają na wykrywanie nawet najmniejszych defektów, zapewniając zgodność produktu z normami.

- Zaawansowane czujniki zbierają kluczowe dane o parametrach procesu, takich jak temperatura, ciśnienie, wilgotność, prędkość obrotowa czy położenie elementów. Dane te są analizowane przez system sterowania, który na ich podstawie dokonuje optymalizacji pracy maszyny i zapobiega awariom.

- Interfejsy człowiek-maszyna (HMI – Human-Machine Interface) w postaci ekranów dotykowych i paneli operatorskich zapewniają intuicyjną kontrolę nad pracą maszyny. Umożliwiają operatorom monitorowanie parametrów, wprowadzanie ustawień, diagnostykę błędów oraz wydawanie poleceń systemowi.

- Technologie chmurowe i przetwarzanie brzegowe (edge computing) umożliwiają gromadzenie, analizę i przechowywanie ogromnych ilości danych produkcyjnych. Pozwala to na tworzenie zaawansowanych modeli predykcyjnych, optymalizację procesów w czasie rzeczywistym i zdalne zarządzanie parkiem maszynowym.

- Systemy bezpieczeństwa, takie jak kurtyny świetlne, skanery bezpieczeństwa, wyłączniki awaryjne i oprogramowanie monitorujące, są integralną częścią każdej nowoczesnej zautomatyzowanej maszyny, zapewniając ochronę operatorów i zapobiegając uszkodzeniom sprzętu.

Wspomniane technologie pozwalają na tworzenie maszyn nie tylko wydajnych i precyzyjnych, ale także elastycznych i zdolnych do adaptacji. Możliwość szybkiego przeprogramowania, wymiany narzędzi czy integracji z innymi systemami sprawia, że zautomatyzowane maszyny są inwestycją, która przynosi długoterminowe korzyści i pozwala na utrzymanie konkurencyjności w dynamicznie zmieniającym się otoczeniu przemysłowym.

Korzyści z automatyzacji w procesie budowy i eksploatacji maszyn

Wdrożenie automatyki przemysłowej w procesie budowy i eksploatacji maszyn przynosi szereg wymiernych korzyści, które znacząco wpływają na efektywność i rentowność przedsiębiorstw produkcyjnych. Jedną z najbardziej oczywistych zalet jest znaczący wzrost wydajności. Zautomatyzowane maszyny pracują szybciej, dokładniej i bez przerw spowodowanych zmęczeniem operatora czy koniecznością długich przerw technicznych. Pozwala to na zwiększenie wolumenu produkcji przy jednoczesnym skróceniu czasu realizacji zamówień, co jest kluczowe w konkurencyjnym środowisku rynkowym.

Redukcja kosztów operacyjnych to kolejna istotna korzyść. Automatyzacja eliminuje potrzebę zatrudniania dużej liczby operatorów do wykonywania powtarzalnych i monotonnych zadań, co przekłada się na niższe koszty pracy. Dodatkowo, precyzyjne sterowanie maszynami minimalizuje zużycie surowców i energii, a także redukuje liczbę wadliwych produktów, co zmniejsza koszty związane z brakami i reklamacjami. Długoterminowo, inwestycja w automatyzację często zwraca się poprzez znaczące obniżenie kosztów jednostkowych produkcji.

Poprawa jakości i powtarzalności produktów jest nieocenioną zaletą automatyzacji. Maszyny sterowane przez zaawansowane algorytmy wykonują zadania z niezwykłą precyzją, eliminując błędy ludzkie i zapewniając identyczność każdej wyprodukowanej sztuki. Jest to szczególnie ważne w branżach o wysokich standardach jakości, gdzie nawet niewielkie odchylenia mogą prowadzić do odrzucenia partii produkcyjnej. Ciągły monitoring parametrów procesu pozwala na utrzymanie stałego poziomu jakości na najwyższym poziomie.

- Zwiększone bezpieczeństwo pracy jest priorytetem w każdym zakładzie produkcyjnym. Automatyzacja pozwala na wyeliminowanie pracowników z najbardziej niebezpiecznych stanowisk, gdzie występuje ryzyko wypadków związanych z obsługą ciężkich maszyn, ekspozycją na szkodliwe substancje czy pracą w ekstremalnych warunkach. Roboty i zautomatyzowane systemy przejmują najbardziej ryzykowne zadania.

- Większa elastyczność produkcji to odpowiedź na dynamiczne zmiany rynkowe. Nowoczesne zautomatyzowane linie produkcyjne mogą być szybko rekonfigurowane do produkcji różnych wariantów produktów lub nawet zupełnie nowych modeli. Umożliwia to błyskawiczne reagowanie na zmieniające się potrzeby klientów i zapotrzebowanie rynku.

- Możliwość zbierania i analizy danych produkcyjnych w czasie rzeczywistym pozwala na lepsze zrozumienie procesów, identyfikację wąskich gardeł i podejmowanie świadomych decyzji optymalizacyjnych. Dane te są kluczowe dla rozwoju koncepcji Przemysłu 4.0 i budowy inteligentnych fabryk.

- Redukcja czasu przestojów dzięki rozwiązaniom predykcyjnego utrzymania ruchu. Systemy monitorujące stan techniczny maszyn mogą przewidywać potencjalne awarie, co pozwala na zaplanowanie konserwacji i wymiany części przed wystąpieniem usterki, minimalizując nieplanowane przestoje.

Integracja automatyki przemysłowej z budową maszyn nie jest jedynie inwestycją w technologię, ale strategicznym posunięciem, które buduje przewagę konkurencyjną firmy. Pozwala na optymalizację wszystkich aspektów produkcji, od projektowania i budowy maszyny, po jej codzienną eksploatację, zapewniając wyższą jakość, niższe koszty i większą elastyczność.

Przyszłość automatyki przemysłowej w budowie maszyn produkcyjnych

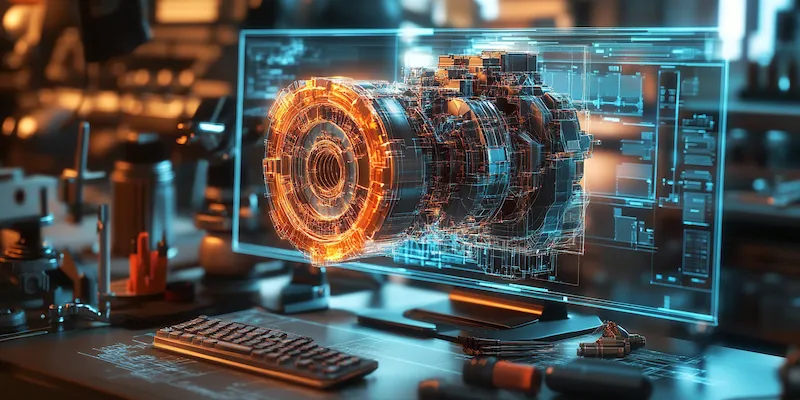

Przyszłość automatyki przemysłowej w kontekście budowy maszyn produkcyjnych rysuje się jako niezwykle dynamiczna i innowacyjna. Obserwujemy ciągły rozwój technologii, które redefiniują możliwości, jakie oferują nam zautomatyzowane systemy. Sztuczna inteligencja (AI) i uczenie maszynowe (ML) odgrywają coraz większą rolę, umożliwiając tworzenie maszyn, które nie tylko wykonują zaprogramowane zadania, ale także uczą się na podstawie doświadczeń, optymalizują swoje działanie w czasie rzeczywistym i potrafią przewidywać przyszłe zdarzenia. Algorytmy AI mogą analizować ogromne zbiory danych z czujników, identyfikować złożone wzorce i podejmować decyzje w sposób, który jeszcze niedawno był domeną wyłącznie ludzkiego umysłu.

Kolejnym trendem jest coraz szersze zastosowanie robotów współpracujących (cobotów) oraz autonomicznych robotów mobilnych (AMR). Coboty, dzięki swoim zaawansowanym czujnikom i algorytmom bezpieczeństwa, mogą pracować bezpośrednio obok ludzi, przejmując zadania wymagające precyzji, siły lub monotonii, jednocześnie zwiększając elastyczność linii produkcyjnej. AMR natomiast rewolucjonizują logistykę wewnętrzną, autonomicznie transportując materiały i produkty pomiędzy poszczególnymi stanowiskami pracy, integrując się z maszynami i systemami magazynowymi.

Internet Rzeczy (IoT) w przemyśle, czyli Przemysłowy Internet Rzeczy (IIoT), odgrywa kluczową rolę w budowaniu ekosystemów połączonych maszyn. Każdy element zautomatyzowanej linii produkcyjnej jest wyposażony w czujniki, które generują strumienie danych, przesyłane do systemów analizy w chmurze lub na brzegu sieci (edge computing). Pozwala to na kompleksowe monitorowanie procesów, predykcyjne utrzymanie ruchu, optymalizację zużycia energii i zasobów, a także zdalne zarządzanie parkiem maszynowym. Maszyny stają się inteligentnymi węzłami w rozległej sieci komunikacyjnej.

- Rozwój technologii cyfrowego bliźniaka (digital twin) umożliwia tworzenie wirtualnych kopii fizycznych maszyn i procesów. Pozwala to na symulację różnych scenariuszy, testowanie zmian w konfiguracji, optymalizację parametrów pracy i szkolenie operatorów w bezpiecznym, wirtualnym środowisku, zanim zostaną one wdrożone w rzeczywistości.

- Personalizacja i masowa indywidualizacja produkcji staną się standardem. Zautomatyzowane maszyny, dzięki swojej elastyczności i możliwościom szybkiego przeprogramowania, będą w stanie produkować unikalne produkty dostosowane do indywidualnych potrzeb klienta, zachowując jednocześnie konkurencyjność kosztową.

- Zrównoważony rozwój i efektywność energetyczna będą kluczowymi czynnikami w projektowaniu przyszłych maszyn. Automatyka przemysłowa będzie dążyć do minimalizacji zużycia energii, optymalizacji wykorzystania surowców i redukcji odpadów, wpisując się w globalne trendy ekologiczne.

- Wzrost znaczenia cyberbezpieczeństwa. W miarę jak maszyny stają się coraz bardziej połączone i zautomatyzowane, ochrona systemów sterowania przed atakami cybernetycznymi staje się absolutnym priorytetem, aby zapewnić ciągłość produkcji i bezpieczeństwo danych.

Podsumowując, przyszłość automatyki przemysłowej w budowie maszyn to era inteligentnych, połączonych i autonomicznych systemów, które będą napędzać innowacje i transformację procesów produkcyjnych. Firmy, które zainwestują w te technologie i będą gotowe na adaptację do zmieniającego się krajobrazu technologicznego, z pewnością zyskają znaczącą przewagę konkurencyjną na globalnym rynku.

„`