Proces budowy i projektowania maszyn to złożone przedsięwzięcie, które wymaga interdyscyplinarnej wiedzy i precyzyjnego planowania. Począwszy od fazy koncepcyjnej, poprzez szczegółowe projektowanie, aż po finalną produkcję i wdrożenie, każdy etap ma kluczowe znaczenie dla sukcesu całego projektu. Innowacyjność w tej dziedzinie często wynika z głębokiego zrozumienia potrzeb rynku, ciągłego rozwoju technologicznego oraz umiejętności przekształcania teoretycznych założeń w praktyczne, funkcjonalne rozwiązania.

Kluczem do stworzenia maszyny, która wyróżnia się na tle konkurencji, jest nie tylko jej funkcjonalność, ale również efektywność, bezpieczeństwo i niezawodność. Projektanci muszą uwzględniać szeroki wachlarz czynników, od ergonomii i łatwości obsługi, po minimalizację wpływu na środowisko i koszty eksploatacji. Współczesne projektowanie maszyn coraz częściej opiera się na zaawansowanych narzędziach cyfrowych, takich jak oprogramowanie CAD/CAM/CAE, które umożliwiają tworzenie precyzyjnych modeli 3D, symulacje działania oraz optymalizację parametrów technicznych jeszcze przed rozpoczęciem fizycznej produkcji.

Inwestycja w badania i rozwój jest fundamentem innowacji w budowie maszyn. Zespoły inżynierów nieustannie poszukują nowych materiałów, technologii wykonania i rozwiązań sterowania, które mogą znacząco usprawnić działanie istniejących urządzeń lub pozwolić na stworzenie całkowicie nowych, rewolucyjnych konstrukcji. Dążenie do doskonałości technicznej, połączone z kreatywnym podejściem do rozwiązywania problemów, pozwala na tworzenie maszyn, które nie tylko spełniają oczekiwania, ale często je przewyższają, wyznaczając nowe standardy w branży.

Kluczowe etapy w procesie projektowania maszyn i ich budowy

Proces tworzenia nowej maszyny rozpoczyna się od dogłębnej analizy potrzeb i wymagań. Na tym etapie kluczowe jest precyzyjne zdefiniowanie celu, jaki ma spełniać projektowana konstrukcja, a także określenie jej głównych funkcji, parametrów technicznych oraz docelowego środowiska pracy. Zrozumienie specyfiki branży, w której maszyna będzie wykorzystywana, oraz oczekiwań potencjalnych użytkowników, pozwala na stworzenie solidnej podstawy do dalszych prac. To także moment, w którym dokonuje się wstępnej analizy wykonalności technicznej i ekonomicznej projektu.

Następnie przechodzimy do fazy koncepcyjnej, podczas której generowane są różnorodne pomysły i szkice rozwiązań. Inżynierowie i projektanci eksplorują różne warianty konstrukcyjne, biorąc pod uwagę dostępne technologie, materiały oraz ograniczenia budżetowe. Na tym etapie często tworzone są wstępne modele lub makiety, które pozwalają ocenić ergonomię, dostępność poszczególnych komponentów oraz ogólną estetykę maszyny. Wybór najlepszej koncepcji jest wynikiem kompromisu między innowacyjnością, funkcjonalnością a praktycznością.

Kolejnym krokiem jest szczegółowe projektowanie, które polega na tworzeniu kompletnej dokumentacji technicznej. Wykorzystując zaawansowane oprogramowanie CAD, tworzone są precyzyjne rysunki techniczne, modele 3D poszczególnych części i podzespołów, a także schematy elektryczne, pneumatyczne czy hydrauliczne. Na tym etapie przeprowadza się również symulacje komputerowe (CAE) w celu weryfikacji wytrzymałości konstrukcji, analizy naprężeń, przepływu płynów czy dynamiki ruchu. Dokumentacja ta stanowi podstawę do dalszych etapów produkcji i montażu.

Po zakończeniu fazy projektowej następuje etap produkcji i montażu. Polega on na wytworzeniu poszczególnych elementów maszyny zgodnie z dokumentacją techniczną, a następnie ich złożeniu w całość. Kontrola jakości na każdym etapie produkcji jest niezwykle ważna, aby zapewnić zgodność z założeniami projektowymi i wysoką niezawodność finalnego produktu. Po zmontowaniu maszyna przechodzi serię testów funkcjonalnych i odbiorowych, aby potwierdzić jej prawidłowe działanie w rzeczywistych warunkach pracy.

Ostatnim etapem jest wdrożenie i serwisowanie maszyny u klienta. Obejmuje ono instalację, konfigurację, szkolenie operatorów oraz bieżące wsparcie techniczne. Długoterminowa współpraca z klientem i analiza danych z eksploatacji pozwalają na wprowadzanie ewentualnych ulepszeń i optymalizacji, co jest nieodłączną częścią cyklu życia produktu i kluczem do jego ciągłego doskonalenia.

Wykorzystanie nowoczesnych narzędzi w budowie maszyn projektowanie

Współczesne projektowanie maszyn jest nierozerwalnie związane z wykorzystaniem zaawansowanych narzędzi cyfrowych, które rewolucjonizują sposób tworzenia i optymalizacji konstrukcji. Oprogramowanie typu CAD (Computer-Aided Design) umożliwia tworzenie precyzyjnych, trójwymiarowych modeli maszyn i ich komponentów. Pozwala to na wizualizację projektu na wczesnym etapie, eliminację potencjalnych kolizji między elementami oraz łatwiejszą modyfikację istniejących rozwiązań. Modele te stanowią podstawę do generowania szczegółowej dokumentacji technicznej, takiej jak rysunki wykonawcze, listy materiałowe czy schematy montażowe.

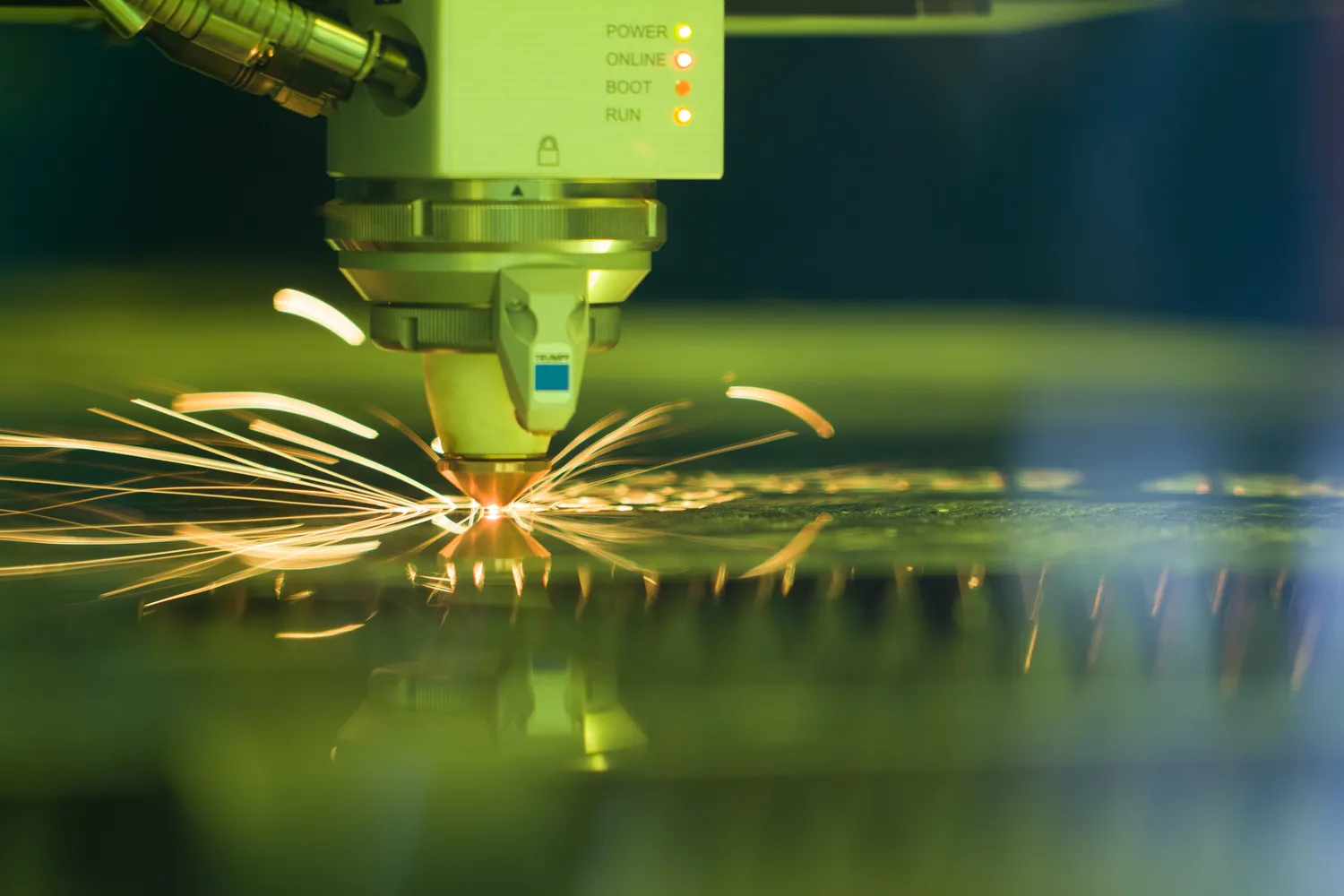

Nie mniej istotne jest oprogramowanie typu CAM (Computer-Aided Manufacturing), które integruje proces projektowania z produkcją. Po stworzeniu modelu w systemie CAD, dane te są wykorzystywane do generowania ścieżek narzędzi dla maszyn CNC (Computer Numerical Control), takich jak frezarki, tokarki czy drukarki 3D. Umożliwia to automatyzację procesu produkcji, zwiększenie precyzji wykonania i skrócenie czasu potrzebnego na wytworzenie skomplikowanych części. Integracja CAD i CAM pozwala na płynne przejście od wirtualnego projektu do fizycznego produktu.

Kolejnym kluczowym elementem jest oprogramowanie CAE (Computer-Aided Engineering), które służy do przeprowadzania zaawansowanych analiz i symulacji. Dzięki niemu projektanci mogą badać wytrzymałość konstrukcji pod obciążeniem (analiza metodą elementów skończonych – MES), analizować przepływ płynów czy gazów (obliczeniowa mechanika płynów – CFD), symulować dynamikę ruchu czy badać parametry termiczne. Symulacje te pozwalają na wczesne wykrycie potencjalnych problemów, optymalizację parametrów pracy maszyny oraz redukcję potrzeby tworzenia kosztownych prototypów fizycznych. Jest to nieocenione narzędzie w procesie optymalizacji wydajności i niezawodności.

Warto również wspomnieć o narzędziach do zarządzania cyklem życia produktu (PLM – Product Lifecycle Management). Systemy PLM integrują wszystkie dane dotyczące produktu – od koncepcji, przez projektowanie, produkcję, aż po serwisowanie i utylizację. Pozwalają na efektywne zarządzanie dokumentacją, współpracę między zespołami, kontrolę wersji oraz śledzenie zmian. Umożliwiają również agregację danych z eksploatacji maszyn, co stanowi cenne źródło informacji do przyszłych projektów i modernizacji. Skuteczne wykorzystanie tych narzędzi znacząco przyspiesza proces innowacji i podnosi jakość finalnych produktów.

Wyzwania i innowacje w budowie maszyn projektowanie

Branża budowy maszyn stoi przed licznymi wyzwaniami, które jednocześnie stymulują rozwój i poszukiwanie innowacyjnych rozwiązań. Jednym z kluczowych aspektów jest rosnąca presja na zwiększenie efektywności energetycznej maszyn. Projektanci dążą do minimalizacji zużycia energii, co przekłada się na niższe koszty eksploatacji dla użytkowników oraz mniejszy ślad węglowy. Osiąga się to poprzez zastosowanie bardziej wydajnych silników, optymalizację układów hydraulicznych i pneumatycznych, a także stosowanie inteligentnych systemów sterowania, które dostosowują pracę maszyny do aktualnego zapotrzebowania.

Kolejnym istotnym wyzwaniem jest zapewnienie maksymalnego bezpieczeństwa operatorów i otoczenia. Wraz z coraz większą złożonością i mocą maszyn, konieczne staje się wdrażanie zaawansowanych systemów zabezpieczeń, które minimalizują ryzyko wypadków. Obejmuje to stosowanie czujników bezpieczeństwa, kurtyn świetlnych, blokad mechanicznych i elektrycznych oraz inteligentnych algorytmów, które potrafią przewidzieć i zapobiec niebezpiecznym sytuacjom. Projektowanie maszyn z uwzględnieniem ergonomii i łatwości obsługi również przyczynia się do zwiększenia bezpieczeństwa.

Dynamiczny rozwój technologii informatycznych otwiera nowe możliwości w zakresie budowy maszyn. Integracja z technologiami Industry 4.0, takimi jak Internet Rzeczy (IoT), sztuczna inteligencja (AI) czy uczenie maszynowe (ML), pozwala na tworzenie maszyn „inteligentnych”. Maszyny te mogą samodzielnie monitorować swój stan, diagnozować potencjalne awarie, optymalizować swoje parametry pracy w czasie rzeczywistym, a nawet komunikować się z innymi urządzeniami w sieci produkcyjnej. Predykcyjne utrzymanie ruchu, oparte na analizie danych z czujników, pozwala na zaplanowanie konserwacji zanim dojdzie do przestoju.

Innowacje pojawiają się również w obszarze materiałoznawstwa. Stosowanie nowoczesnych, lekkich i wytrzymałych materiałów kompozytowych, stopów metali o specjalnych właściwościach czy materiałów przyjaznych dla środowiska pozwala na tworzenie maszyn o lepszych parametrach technicznych, mniejszej masie własnej i dłuższej żywotności. Rozwój technologii druku 3D (additywnego) umożliwia wytwarzanie skomplikowanych geometrycznie części, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami, co otwiera drogę do tworzenia jeszcze bardziej zoptymalizowanych i spersonalizowanych konstrukcji.

Postępująca cyfryzacja procesów projektowych i produkcyjnych, a także rosnące wymagania dotyczące zrównoważonego rozwoju i bezpieczeństwa, wymuszają ciągłe poszukiwanie nowych, efektywnych rozwiązań. Zespoły inżynierskie muszą wykazywać się elastycznością, kreatywnością i gotowością do adaptacji najnowszych technologii, aby sprostać tym wyzwaniom i tworzyć maszyny przyszłości.

Specyfika budowy maszyn projektowanie z myślą o branży motoryzacyjnej

Projektowanie i budowa maszyn dla przemysłu motoryzacyjnego to dziedzina charakteryzująca się niezwykle wysokimi standardami jakości, precyzji i niezawodności. Wymagania stawiane przez producentów samochodów są rygorystyczne, co wynika z potrzeby zapewnienia bezpieczeństwa pasażerów, optymalnej wydajności pojazdów oraz efektywności procesów produkcyjnych w fabrykach. Kluczowe jest tutaj zrozumienie specyfiki poszczególnych etapów produkcji – od tłoczenia i spawania karoserii, przez montaż silników i układów napędowych, aż po lakierowanie i finalne linie montażowe.

Jednym z głównych obszarów są maszyny do automatyzacji procesów produkcyjnych. Robotyzacja odgrywa w motoryzacji kluczową rolę. Projektowane są zaawansowane systemy robotów spawalniczych, lakierniczych, montażowych oraz manipulatory do przenoszenia ciężkich elementów. Wymagają one nie tylko dużej precyzji i szybkości działania, ale także elastyczności, aby móc dostosować się do różnych modeli samochodów i opcji wyposażenia. Systemy sterowania muszą być wysoce zaawansowane, umożliwiając synchronizację pracy wielu robotów i integrację z nadrzędnymi systemami zarządzania produkcją.

Innym ważnym segmentem są maszyny do kontroli jakości. W przemyśle motoryzacyjnym procesy inspekcji są wszechobecne. Projektuje się zaawansowane systemy wizyjne, które potrafią wykrywać najmniejsze defekty powierzchniowe, mierzyć odległości z milimetrową dokładnością czy weryfikować poprawność montażu. Stosowane są również maszyny do badań wytrzymałościowych komponentów, testowania szczelności układów oraz sprawdzania parametrów pracy silników i innych podzespołów. Precyzja i powtarzalność tych maszyn są absolutnie kluczowe dla zapewnienia jakości finalnego produktu.

Specyfika pracy w branży motoryzacyjnej wymusza również stosowanie rozwiązań minimalizujących przestoje i maksymalizujących czas pracy maszyn (uptime). Projektanci muszą uwzględniać łatwość dostępu do elementów serwisowych, stosować wysokiej jakości komponenty odporne na intensywną eksploatację oraz wdrażać systemy diagnostyki i monitorowania stanu technicznego, które pozwalają na przewidywanie potencjalnych awarii. Koncepcja „just-in-time” wymaga, aby linie produkcyjne działały bez zakłóceń, a każda maszyna była niezawodna.

Oprócz tego, projektowanie maszyn dla motoryzacji często wiąże się z potrzebą dostosowania do specyficznych wymagań dotyczących ergonomii i bezpieczeństwa pracy operatorów. W miejscach, gdzie wciąż obecny jest czynnik ludzki, maszyny muszą być zaprojektowane w sposób minimalizujący ryzyko urazów, ułatwiający obsługę i redukujący obciążenie fizyczne pracowników. Elastyczne linie produkcyjne, które pozwalają na szybką rekonfigurację i dostosowanie do produkcji różnych wariantów pojazdów, są również coraz ważniejszym elementem innowacji w tej branży.

Koszty i czas realizacji projektu budowy maszyn

Szacowanie kosztów i czasu potrzebnego na realizację projektu związanego z budową i projektowaniem maszyn jest zadaniem złożonym, uzależnionym od wielu zmiennych. Pierwszym czynnikiem wpływającym na koszty jest złożoność samej maszyny. Proste urządzenia mechaniczne będą naturalnie tańsze w zaprojektowaniu i wykonaniu niż skomplikowane linie produkcyjne z zaawansowanym sterowaniem, robotyką i systemami wizyjnymi. Stopień innowacyjności również ma znaczenie – nowe, niestandardowe rozwiązania często wymagają więcej badań, testów i prototypowania, co podnosi koszty.

Materiały użyte do budowy maszyny mają istotny wpływ na ostateczną cenę. Wykorzystanie specjalistycznych stopów metali, materiałów kompozytowych czy elementów o wysokiej precyzji wykonania generuje wyższe koszty zakupu w porównaniu do standardowych materiałów konstrukcyjnych. Podobnie, wybór renomowanych dostawców podzespołów, takich jak silniki, przekładnie, czujniki czy sterowniki PLC, może wpłynąć na budżet projektu, ale jednocześnie często gwarantuje wyższą jakość i niezawodność.

Koszty związane z pracami projektowymi obejmują wynagrodzenia dla zespołu inżynierów, projektantów, technologów, a także licencje na specjalistyczne oprogramowanie CAD/CAM/CAE. Im bardziej zaawansowane narzędzia i większy zespół, tym wyższe mogą być koszty na tym etapie. Również etap prototypowania i testowania może generować znaczące wydatki, zwłaszcza jeśli wymaga to budowy fizycznych modeli i przeprowadzenia wielu próbnych uruchomień.

Czas realizacji projektu jest ściśle powiązany z jego złożonością i dostępnymi zasobami. Proste maszyny mogą być zaprojektowane i zbudowane w ciągu kilku miesięcy, podczas gdy skomplikowane, zautomatyzowane linie produkcyjne mogą wymagać od kilkunastu miesięcy do nawet kilku lat. Kluczowe dla terminowości są efektywne zarządzanie projektem, dobra komunikacja między zespołami oraz sprawna logistyka dostaw komponentów i materiałów.

Należy również uwzględnić koszty związane z montażem, uruchomieniem maszyny u klienta, szkoleniem personelu oraz ewentualnymi modyfikacjami wdrożeniowymi. Często pojawiają się nieprzewidziane problemy techniczne lub zmiany wymagań w trakcie realizacji, które mogą wpłynąć zarówno na budżet, jak i na harmonogram projektu. Dobre planowanie, uwzględniające potencjalne ryzyka i bufory czasowe, jest kluczowe dla pomyślnego zakończenia projektu w zakładanym terminie i budżecie. Analiza kosztów cyklu życia maszyny (LCC – Life Cycle Cost), uwzględniająca nie tylko koszty zakupu, ale także eksploatacji, konserwacji i utylizacji, pozwala na podejmowanie bardziej świadomych decyzji już na etapie projektowania.

Przyszłość budowy maszyn projektowanie i jej wpływ na przemysł

Przyszłość budowy maszyn projektowanie rysuje się w barwach dynamicznego rozwoju i głębokiej transformacji, napędzanej przez postęp technologiczny i zmieniające się potrzeby rynku. Jednym z kluczowych trendów jest dalsza integracja z koncepcją Przemysłu 4.0. Maszyny stają się coraz bardziej „inteligentne”, wyposażone w zaawansowane systemy sensoryczne, zdolne do komunikacji w czasie rzeczywistym i analizy danych. Internet Rzeczy (IoT) pozwala na ciągłe monitorowanie stanu technicznego, predykcyjne utrzymanie ruchu oraz optymalizację procesów produkcyjnych w skali całej fabryki.

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) odgrywają coraz większą rolę w projektowaniu i optymalizacji maszyn. Algorytmy AI mogą wspomagać inżynierów w procesie projektowania, sugerując optymalne rozwiązania konstrukcyjne, analizując ogromne ilości danych z symulacji czy przewidując wydajność maszyny w różnych warunkach. W trakcie eksploatacji, AI może zarządzać pracą maszyn w sposób autonomiczny, dostosowując parametry do zmieniających się czynników, minimalizując zużycie energii i zapobiegając awariom.

Technologie wytwarzania przyrostowego, czyli druku 3D, będą nadal ewoluować i znajdować szersze zastosowanie w budowie maszyn. Umożliwiają one tworzenie skomplikowanych geometrycznie komponentów, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Pozwala to na tworzenie lżejszych, bardziej wytrzymałych i zoptymalizowanych konstrukcji, a także na szybkie prototypowanie i produkcję małych serii czy części zamiennych na żądanie.

Zrównoważony rozwój i ekologia stają się priorytetem. Przyszłe maszyny będą projektowane z myślą o minimalizacji zużycia energii, redukcji odpadów produkcyjnych oraz wykorzystaniu materiałów przyjaznych dla środowiska. Dążenie do gospodarki o obiegu zamkniętym wpłynie na projektowanie maszyn w sposób ułatwiający ich demontaż, recykling i ponowne wykorzystanie komponentów.

W kontekście budowy maszyn projektowanie będzie coraz bardziej zorientowane na indywidualne potrzeby klienta i elastyczność produkcji. Rozwój technologii umożliwi tworzenie maszyn łatwo konfigurowalnych i adaptowalnych do specyficznych wymagań, co pozwoli na szybsze reagowanie na zmiany rynkowe i produkcję bardziej spersonalizowanych produktów. Współpraca człowiek-robot (coboty) będzie się rozwijać, tworząc synergiczne środowiska pracy, gdzie maszyny wspierają ludzi w wykonywaniu złożonych i precyzyjnych zadań.