Budowa maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która jest fundamentem dla każdej maszyny. Elementy takie jak ramy, osie czy wały muszą być odpowiednio zaprojektowane, aby zapewnić stabilność i wytrzymałość. Kolejnym istotnym aspektem jest napęd, który może być realizowany na różne sposoby, w tym za pomocą silników elektrycznych, spalinowych czy hydraulicznych. Wybór odpowiedniego napędu wpływa na efektywność pracy maszyny oraz jej zastosowanie w różnych warunkach. Oprócz tego nie można zapomnieć o systemach sterowania, które umożliwiają operatorowi kontrolowanie funkcji maszyny. W dzisiejszych czasach coraz większą rolę odgrywają również technologie automatyzacji i robotyzacji, które zwiększają precyzję i wydajność pracy maszyn roboczych.

Jakie materiały są używane w budowie maszyn roboczych

W budowie maszyn roboczych kluczową rolę odgrywają materiały, które muszą spełniać określone wymagania dotyczące wytrzymałości, trwałości oraz odporności na różnorodne czynniki zewnętrzne. Najczęściej stosowanym materiałem jest stal, która charakteryzuje się wysoką wytrzymałością na rozciąganie oraz odpornością na uszkodzenia mechaniczne. W przypadku elementów narażonych na korozję często wykorzystuje się stal nierdzewną lub materiały kompozytowe. Aluminium zyskuje na popularności ze względu na swoją lekkość oraz dobre właściwości mechaniczne, co sprawia, że jest idealnym wyborem do budowy maszyn mobilnych. W niektórych zastosowaniach wykorzystywane są także tworzywa sztuczne, które oferują dobrą odporność chemiczną oraz niską wagę. W kontekście budowy maszyn roboczych istotne jest również zastosowanie odpowiednich powłok ochronnych, które zwiększają trwałość materiałów oraz chronią je przed działaniem czynników atmosferycznych i chemicznych.

Jakie technologie są wykorzystywane w budowie maszyn roboczych

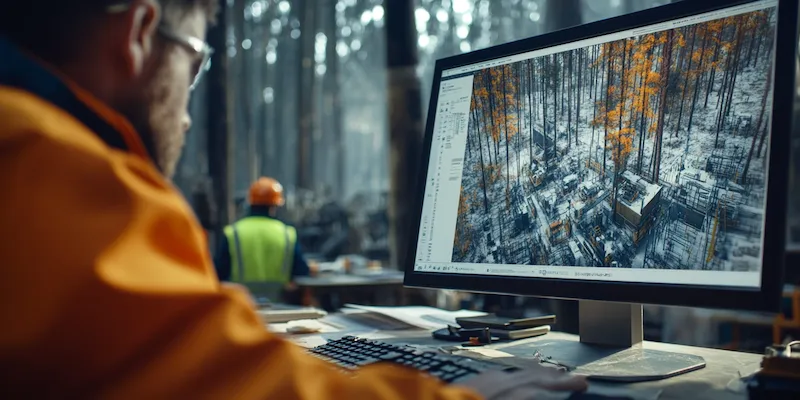

Budowa maszyn roboczych opiera się na różnych technologiach, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości finalnych produktów. Jedną z najważniejszych technologii jest komputerowe wspomaganie projektowania (CAD), które umożliwia inżynierom tworzenie precyzyjnych modeli 3D maszyn przed ich fizycznym wytworzeniem. Dzięki temu można łatwo identyfikować potencjalne problemy i wprowadzać zmiany jeszcze na etapie projektowania. Kolejną istotną technologią jest komputerowe wspomaganie produkcji (CAM), które pozwala na automatyzację procesów wytwarzania oraz zwiększa precyzję obróbki materiałów. W ostatnich latach coraz większe znaczenie zyskują technologie druku 3D, które umożliwiają szybkie prototypowanie oraz produkcję skomplikowanych elementów bez konieczności stosowania tradycyjnych metod obróbczych. Automatyzacja procesów produkcyjnych poprzez zastosowanie robotów przemysłowych również przyczynia się do zwiększenia wydajności i redukcji kosztów produkcji.

Jakie są główne zastosowania maszyn roboczych w przemyśle

Maszyny robocze znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co sprawia, że ich budowa musi być dostosowana do specyfiki konkretnego sektora. W przemyśle budowlanym maszyny takie jak koparki czy dźwigi odgrywają kluczową rolę w wykonywaniu prac ziemnych oraz transportowaniu ciężkich materiałów. W sektorze produkcyjnym maszyny CNC (komputerowo sterowane) umożliwiają precyzyjną obróbkę metali i tworzyw sztucznych, co przekłada się na wysoką jakość wyrobów końcowych. Rolnictwo również korzysta z nowoczesnych maszyn roboczych takich jak traktory czy kombajny, które znacznie ułatwiają prace polowe i zwiększają wydajność upraw. W logistyce i magazynowaniu maszyny takie jak wózki widłowe czy sortery automatyczne przyspieszają procesy transportu wewnętrznego oraz zarządzania zapasami.

Jakie są najnowsze trendy w budowie maszyn roboczych

Najnowsze trendy w budowie maszyn roboczych koncentrują się głównie na automatyzacji oraz cyfryzacji procesów produkcyjnych. Coraz więcej firm inwestuje w technologie Internetu Rzeczy (IoT), które pozwalają na zbieranie danych z różnych czujników zamontowanych w maszynach i ich analizę w czasie rzeczywistym. Dzięki temu możliwe jest monitorowanie stanu technicznego urządzeń oraz przewidywanie awarii zanim one wystąpią, co znacząco zwiększa efektywność operacyjną. Kolejnym trendem jest rozwój sztucznej inteligencji (AI), która znajduje zastosowanie w optymalizacji procesów produkcyjnych oraz automatycznym podejmowaniu decyzji związanych z zarządzaniem zasobami. Również ekologia staje się coraz ważniejszym aspektem przy projektowaniu nowych maszyn roboczych; producenci starają się ograniczać zużycie energii oraz emisję szkodliwych substancji poprzez wdrażanie bardziej ekologicznych rozwiązań technologicznych. Inwestycje w badania nad nowymi materiałami kompozytowymi oraz lekkimi stopami metali również przyczyniają się do poprawy wydajności energetycznej maszyn roboczych.

Jakie są wyzwania w budowie maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość i efektywność produkcji. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się wymagań rynku oraz technologii. W miarę jak branża staje się coraz bardziej złożona, inżynierowie muszą nieustannie aktualizować swoje umiejętności oraz wiedzę na temat nowych rozwiązań technologicznych. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów oraz materiałów, co jest kluczowe dla niezawodności maszyn. Wiele firm boryka się z problemem dostępu do odpowiednich surowców, co może prowadzić do opóźnień w produkcji oraz wzrostu kosztów. Również integracja nowych technologii, takich jak automatyzacja czy sztuczna inteligencja, może być skomplikowana i wymagać znacznych inwestycji w infrastrukturę oraz szkolenia pracowników. Wreszcie, kwestie związane z bezpieczeństwem pracy są niezwykle istotne; maszyny robocze muszą spełniać rygorystyczne normy bezpieczeństwa, aby chronić operatorów przed potencjalnymi zagrożeniami.

Jakie są różnice między maszynami roboczymi a urządzeniami przemysłowymi

Maszyny robocze i urządzenia przemysłowe to terminy często używane zamiennie, jednak istnieją między nimi istotne różnice. Maszyny robocze zazwyczaj odnoszą się do sprzętu wykorzystywanego do wykonywania konkretnych zadań, takich jak kopanie, transportowanie czy obróbka materiałów. Przykłady to koparki, dźwigi czy maszyny CNC. Z kolei urządzenia przemysłowe obejmują szerszy zakres sprzętu, który może obejmować zarówno maszyny robocze, jak i inne elementy infrastruktury przemysłowej, takie jak systemy transportowe, automatyzacja procesów czy urządzenia kontrolne. Urządzenia przemysłowe mogą pełnić funkcje wspierające produkcję, takie jak monitorowanie jakości czy zarządzanie zapasami. Warto również zauważyć, że maszyny robocze często wymagają intensywnej obsługi ze strony operatorów, podczas gdy niektóre urządzenia przemysłowe mogą działać autonomicznie lub być zdalnie sterowane.

Jakie są kluczowe aspekty konserwacji maszyn roboczych

Konserwacja maszyn roboczych jest kluczowym elementem zapewnienia ich długotrwałej wydajności oraz niezawodności. Regularna konserwacja pozwala na wczesne wykrywanie usterek oraz zapobieganie poważnym awariom, które mogą prowadzić do kosztownych przestojów w produkcji. Kluczowym aspektem konserwacji jest przeprowadzanie rutynowych inspekcji technicznych, które powinny obejmować sprawdzenie stanu mechanizmów, układów hydraulicznych oraz elektrycznych. Ważne jest również monitorowanie poziomu płynów eksploatacyjnych oraz ich regularna wymiana zgodnie z zaleceniami producenta. Kolejnym istotnym elementem konserwacji jest czyszczenie maszyn; zanieczyszczenia mogą prowadzić do szybszego zużycia komponentów oraz obniżenia efektywności pracy. Warto także inwestować w systemy monitorowania stanu technicznego maszyn, które pozwalają na zbieranie danych o ich pracy i przewidywanie potencjalnych problemów.

Jakie są najczęstsze błędy przy budowie maszyn roboczych

Budowa maszyn roboczych to proces skomplikowany i wymagający precyzyjnego podejścia. Niestety wiele firm popełnia błędy, które mogą negatywnie wpłynąć na jakość finalnego produktu oraz jego wydajność. Jednym z najczęstszych błędów jest niedostateczne uwzględnienie specyfiki zastosowania maszyny; projektanci muszą dokładnie analizować warunki pracy oraz wymagania użytkowników przed przystąpieniem do budowy. Innym powszechnym problemem jest niewłaściwy dobór materiałów; stosowanie niskiej jakości surowców może prowadzić do szybkiego zużycia się komponentów i awarii maszyny. Również brak odpowiednich testów prototypowych przed rozpoczęciem produkcji seryjnej może skutkować poważnymi problemami w późniejszym etapie użytkowania maszyny. Warto również zwrócić uwagę na kwestie ergonomiczne; niewłaściwe zaprojektowanie stanowiska pracy dla operatora może prowadzić do zwiększonego ryzyka urazów oraz obniżenia komfortu pracy.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn roboczych

Przyszłość budowy maszyn roboczych wydaje się być ściśle związana z postępem technologicznym oraz rosnącymi wymaganiami rynku. Jednym z najważniejszych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych; maszyny będą coraz bardziej samodzielne i zdolne do podejmowania decyzji na podstawie analizy danych w czasie rzeczywistym. Sztuczna inteligencja będzie odgrywać kluczową rolę w optymalizacji procesów operacyjnych oraz przewidywaniu awarii przed ich wystąpieniem. Kolejnym trendem będzie rozwój technologii związanych z ekologią; producenci będą poszukiwać rozwiązań zmniejszających zużycie energii oraz emisję szkodliwych substancji do atmosfery. Inwestycje w badania nad nowymi materiałami kompozytowymi również staną się priorytetem; lekkie i wytrzymałe materiały będą miały ogromny wpływ na efektywność energetyczną maszyn roboczych. Również rozwój Internetu Rzeczy (IoT) umożliwi lepszą integrację maszyn z systemami zarządzania produkcją oraz monitorowania stanu technicznego urządzeń.

Jakie są zalety korzystania z nowoczesnych maszyn roboczych

Korzystanie z nowoczesnych maszyn roboczych niesie ze sobą wiele korzyści zarówno dla producentów, jak i dla użytkowników końcowych. Przede wszystkim nowoczesne technologie przyczyniają się do zwiększenia wydajności produkcji; maszyny wyposażone w zaawansowane systemy automatyzacji potrafią pracować szybciej i dokładniej niż ich starsze odpowiedniki. Dzięki temu możliwe jest osiągnięcie lepszej jakości produktów przy jednoczesnym obniżeniu kosztów produkcji. Nowoczesne maszyny często oferują również większą elastyczność; wiele modeli można łatwo dostosować do różnych zastosowań poprzez zmianę parametrów pracy lub wymianę narzędzi. Dodatkowo nowoczesne technologie przyczyniają się do poprawy bezpieczeństwa pracy; wiele maszyn wyposażonych jest w zaawansowane systemy monitorujące oraz zabezpieczenia chroniące operatorów przed potencjalnymi zagrożeniami. Warto również zauważyć, że nowoczesne maszyny często generują mniejsze zużycie energii oraz emisję spalin, co przekłada się na korzyści ekologiczne i ekonomiczne dla przedsiębiorstw.