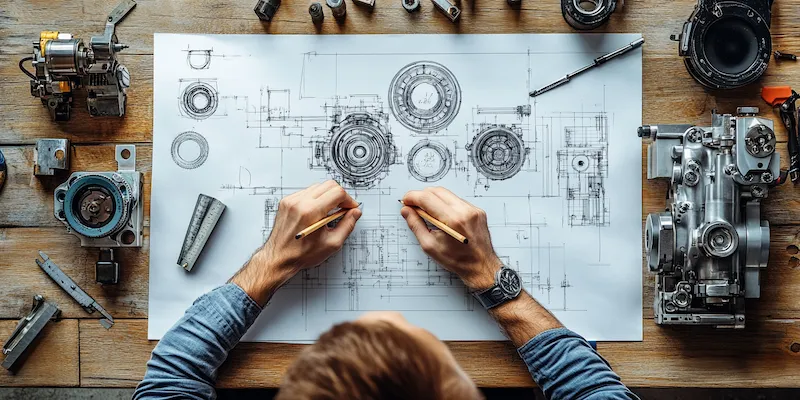

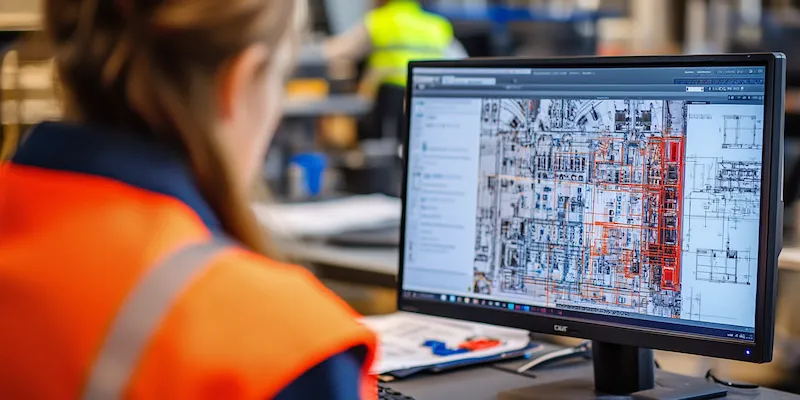

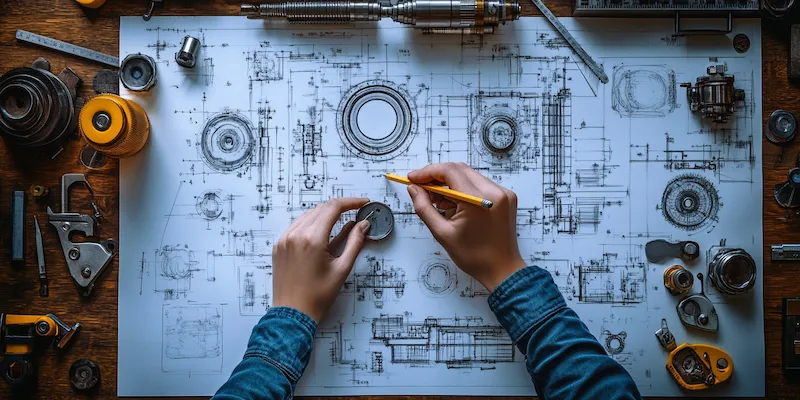

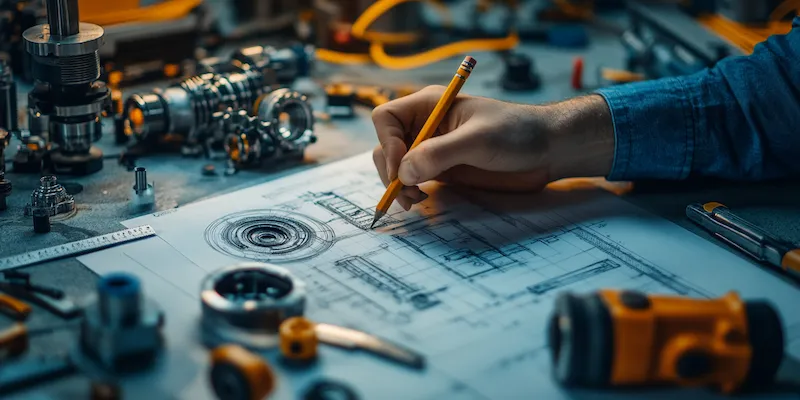

Budowa prototypów maszyn to proces, który wymaga staranności i przemyślanej strategii. Kluczowym etapem jest planowanie, które obejmuje określenie celu prototypu oraz zdefiniowanie jego funkcji. W tym kroku ważne jest, aby zrozumieć, jakie problemy ma rozwiązać nowa maszyna oraz jakie wymagania musi spełniać. Następnie przechodzi się do fazy projektowania, gdzie inżynierowie tworzą szczegółowe rysunki techniczne i modele 3D. W tej fazie wykorzystuje się różne narzędzia CAD, które pozwalają na precyzyjne odwzorowanie zamysłów konstrukcyjnych. Kolejnym krokiem jest wybór odpowiednich materiałów, które będą użyte do budowy prototypu. Wybór ten ma kluczowe znaczenie dla funkcjonalności i trwałości maszyny. Po zakończeniu projektowania następuje etap produkcji, w którym powstaje fizyczny model maszyny.

Jakie technologie są wykorzystywane w budowie prototypów maszyn

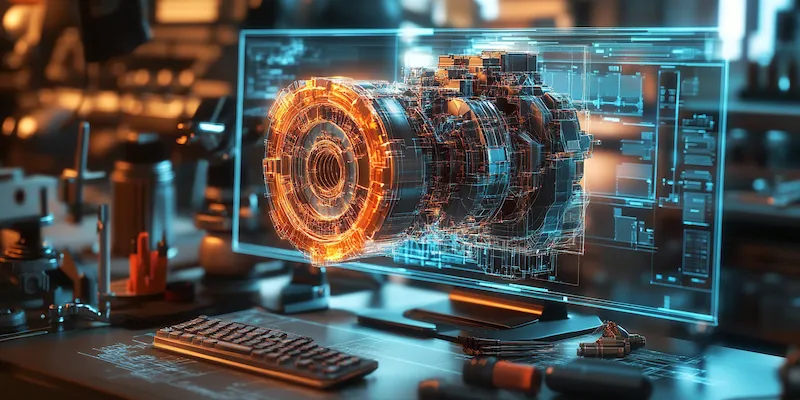

W dzisiejszych czasach budowa prototypów maszyn korzysta z zaawansowanych technologii, które znacznie ułatwiają i przyspieszają cały proces. Jednym z najpopularniejszych narzędzi jest druk 3D, który pozwala na szybkie wytwarzanie modeli fizycznych na podstawie cyfrowych projektów. Dzięki temu inżynierowie mogą szybko testować różne rozwiązania konstrukcyjne i wprowadzać zmiany w czasie rzeczywistym. Inną technologią, która zyskuje na popularności, jest symulacja komputerowa, która umożliwia analizę zachowania maszyny w różnych warunkach bez konieczności jej fizycznego wytwarzania. Symulacje te pomagają przewidzieć potencjalne problemy i zoptymalizować projekt przed przystąpieniem do budowy prototypu. Ponadto, technologie takie jak CNC (Computer Numerical Control) pozwalają na precyzyjne cięcie i obróbkę materiałów, co zwiększa dokładność wykonania poszczególnych elementów maszyny.

Jakie są najczęstsze wyzwania podczas budowy prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny efekt pracy zespołu inżynierskiego. Jednym z największych problemów jest ograniczony budżet, który często nie pozwala na realizację wszystkich zamierzeń projektowych. W takich sytuacjach inżynierowie muszą podejmować trudne decyzje dotyczące wyboru materiałów czy technologii produkcji. Kolejnym wyzwaniem jest czas realizacji projektu; często terminy są napięte, co może prowadzić do pośpiechu i błędów w wykonaniu. Dodatkowo, zmieniające się wymagania klientów lub nowe odkrycia technologiczne mogą wymusić modyfikacje w trakcie budowy prototypu, co dodatkowo komplikuje sytuację. Ważnym aspektem jest również współpraca między różnymi działami firmy; brak komunikacji może prowadzić do nieporozumień i opóźnień w realizacji projektu.

Jakie korzyści płyną z budowy prototypów maszyn

Budowa prototypów maszyn przynosi wiele korzyści zarówno dla firm zajmujących się inżynierią, jak i dla ich klientów. Przede wszystkim pozwala na weryfikację pomysłów i koncepcji przed rozpoczęciem masowej produkcji. Dzięki temu można uniknąć kosztownych błędów oraz dostosować produkt do rzeczywistych potrzeb rynku. Prototypy umożliwiają także przeprowadzenie testów funkcjonalnych i wydajnościowych, co pozwala na identyfikację ewentualnych problemów jeszcze przed wprowadzeniem produktu do sprzedaży. Dodatkowo, proces ten sprzyja innowacyjności; dzięki eksperymentowaniu z różnymi rozwiązaniami inżynierowie mogą opracować nowe technologie lub udoskonalić istniejące produkty. Budowa prototypu to także doskonała okazja do zbierania opinii od użytkowników końcowych; ich feedback może być niezwykle cenny w dalszym rozwijaniu projektu.

Jakie umiejętności są niezbędne do budowy prototypów maszyn

Budowa prototypów maszyn wymaga szerokiego zakresu umiejętności i wiedzy, które są kluczowe dla sukcesu całego procesu. Przede wszystkim, inżynierowie muszą posiadać solidne podstawy w zakresie mechaniki, elektroniki oraz materiałoznawstwa. Zrozumienie zasad działania różnych komponentów maszyny jest niezbędne do skutecznego projektowania i budowy prototypu. Umiejętności w zakresie obsługi programów CAD są również niezwykle ważne; pozwalają one na tworzenie precyzyjnych modeli 3D, które stanowią podstawę dla dalszych prac. Dodatkowo, znajomość technologii druku 3D oraz obróbki CNC staje się coraz bardziej pożądana, ponieważ umożliwia to szybkie i efektywne wytwarzanie elementów prototypu. Warto również zwrócić uwagę na umiejętności analityczne; zdolność do przeprowadzania symulacji i analizowania wyników testów jest kluczowa dla optymalizacji projektu. Komunikacja i praca zespołowa to kolejne istotne aspekty; inżynierowie często muszą współpracować z innymi specjalistami, takimi jak projektanci czy technicy, aby osiągnąć wspólny cel.

Jakie metody testowania prototypów maszyn są najskuteczniejsze

Testowanie prototypów maszyn jest kluczowym etapem w procesie ich budowy, ponieważ pozwala na ocenę funkcjonalności oraz wydajności zaprojektowanego rozwiązania. Istnieje wiele metod testowania, które można zastosować w zależności od rodzaju maszyny oraz jej przeznaczenia. Jedną z najpopularniejszych metod jest testowanie funkcjonalne, które polega na sprawdzeniu, czy maszyna działa zgodnie z założeniami projektowymi. W tym przypadku inżynierowie oceniają wszystkie funkcje urządzenia, aby upewnić się, że spełnia ono swoje zadania. Kolejną istotną metodą jest testowanie wydajnościowe, które ma na celu określenie efektywności maszyny w warunkach rzeczywistych. Testy te mogą obejmować pomiar czasu pracy, zużycia energii czy wydajności produkcji. Warto również przeprowadzać testy wytrzymałościowe, które pozwalają ocenić trwałość prototypu w trudnych warunkach eksploatacyjnych. Dodatkowo, symulacje komputerowe mogą być używane do przewidywania zachowania maszyny w różnych scenariuszach bez konieczności jej fizycznego testowania.

Jakie są różnice między prototypami a produktami finalnymi maszyn

Prototypy i produkty finalne maszyn różnią się pod wieloma względami, co wynika z ich różnych celów oraz etapów rozwoju. Prototyp to zazwyczaj wczesna wersja produktu, która ma na celu przetestowanie koncepcji oraz identyfikację potencjalnych problemów przed rozpoczęciem masowej produkcji. Prototypy często nie są wykonane z ostatecznych materiałów ani nie mają pełnej funkcjonalności; ich celem jest przede wszystkim walidacja pomysłów oraz zbieranie informacji zwrotnej od użytkowników. Z drugiej strony, produkt finalny to wersja gotowa do sprzedaży, która została dokładnie przetestowana i zoptymalizowana pod kątem wydajności oraz jakości. Produkty finalne muszą spełniać określone normy i regulacje prawne dotyczące bezpieczeństwa oraz efektywności energetycznej. Ponadto, podczas gdy prototypy mogą być stosunkowo kosztowne i czasochłonne w produkcji ze względu na eksperymentalny charakter procesu, produkty finalne powinny być zaprojektowane z myślą o efektywności kosztowej oraz łatwości produkcji na dużą skalę.

Jakie przykłady zastosowania prototypów maszyn można wskazać

Prototypy maszyn znajdują zastosowanie w wielu branżach i dziedzinach technologicznych, co pokazuje ich wszechstronność oraz znaczenie w procesie innowacji. W przemyśle motoryzacyjnym prototypy są wykorzystywane do testowania nowych modeli samochodów przed ich wprowadzeniem na rynek. Dzięki temu producenci mogą ocenić osiągi pojazdów oraz ich bezpieczeństwo w rzeczywistych warunkach drogowych. W branży lotniczej prototypy samolotów są kluczowe dla przeprowadzania testów aerodynamicznych oraz systemów sterowania; pozwala to na identyfikację ewentualnych problemów przed rozpoczęciem produkcji seryjnej. W sektorze medycznym prototypy urządzeń diagnostycznych lub terapeutycznych pomagają w opracowywaniu nowych technologii leczenia oraz monitorowania pacjentów. Również w branży robotycznej prototypy odgrywają istotną rolę; pozwalają na testowanie nowych algorytmów sterowania oraz interakcji z otoczeniem. Prototypy znajdują także zastosowanie w elektronice użytkowej; firmy często tworzą modele swoich produktów przed rozpoczęciem produkcji masowej, aby zebrać opinie konsumentów i dostosować ofertę do ich potrzeb.

Jakie narzędzia wspierają proces budowy prototypów maszyn

W procesie budowy prototypów maszyn wykorzystuje się szereg narzędzi i technologii, które wspierają inżynierów na różnych etapach projektu. Na początku niezwykle pomocne są programy CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Takie oprogramowanie pozwala na precyzyjne odwzorowanie zamysłów konstrukcyjnych oraz łatwe wprowadzanie zmian w projekcie. Kolejnym ważnym narzędziem są symulatory komputerowe; dzięki nim inżynierowie mogą analizować działanie maszyny w różnych warunkach bez konieczności jej fizycznego budowania. Druk 3D stał się rewolucyjny dla procesu budowy prototypów; umożliwia szybkie tworzenie modeli fizycznych z różnych materiałów, co znacznie przyspiesza cały proces testowania i modyfikacji projektu. Narzędzia do obróbki CNC (Computer Numerical Control) pozwalają na precyzyjne cięcie i formowanie materiałów zgodnie z wymaganiami projektu. Dodatkowo, oprogramowanie do zarządzania projektami może pomóc zespołom inżynierskim w organizacji pracy oraz śledzeniu postępów projektu.

Jakie trendy kształtują przyszłość budowy prototypów maszyn

Przyszłość budowy prototypów maszyn kształtują różnorodne trendy technologiczne oraz zmieniające się potrzeby rynku. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych; coraz więcej firm inwestuje w technologie robotyzacji i sztucznej inteligencji, co pozwala na szybsze i bardziej precyzyjne tworzenie prototypów. Druk 3D staje się coraz bardziej powszechny i dostępny; rozwój nowych materiałów do druku sprawia, że możliwe jest tworzenie bardziej skomplikowanych struktur o lepszych właściwościach mechanicznych. Ponadto rośnie znaczenie zrównoważonego rozwoju; firmy zaczynają zwracać większą uwagę na ekologiczne aspekty produkcji i poszukują sposobów na minimalizację odpadów podczas budowy prototypów.