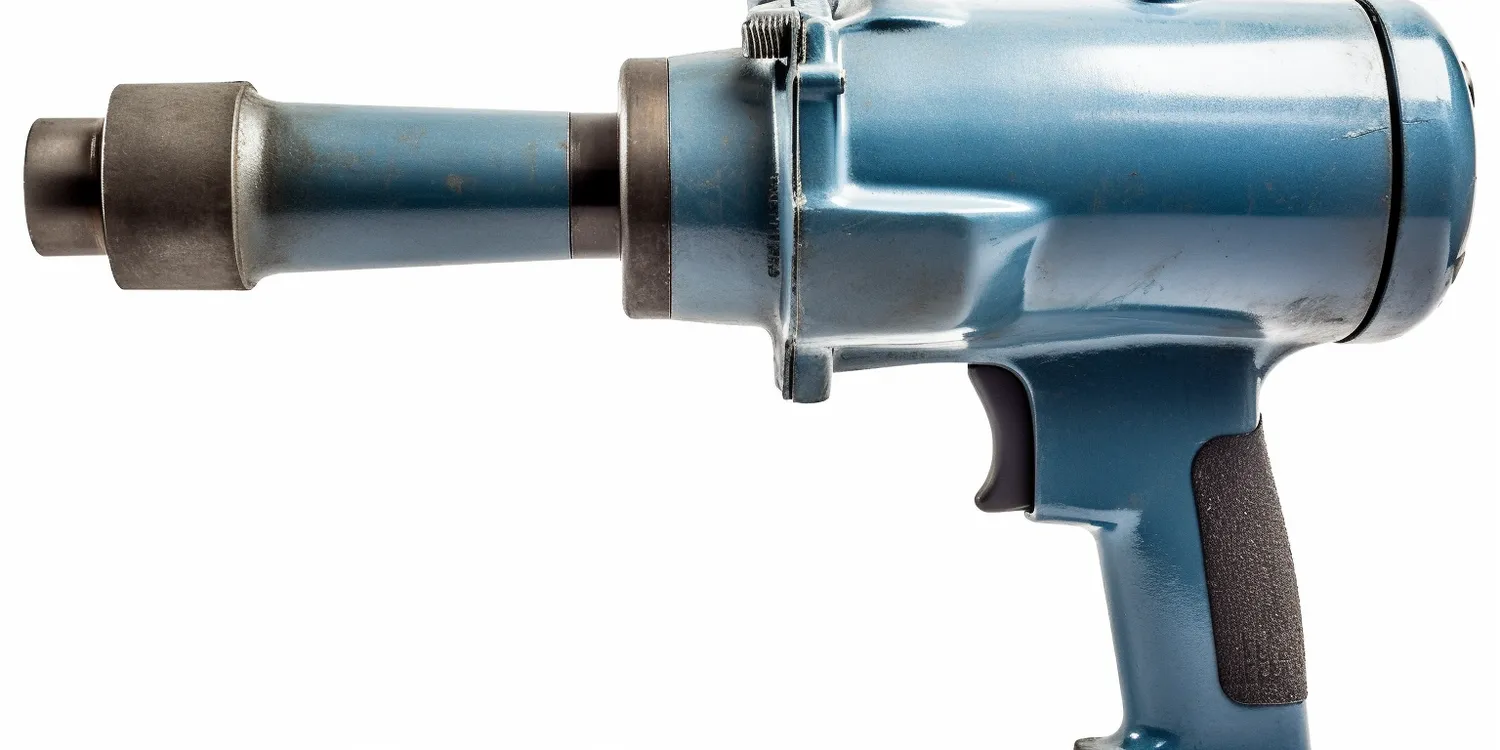

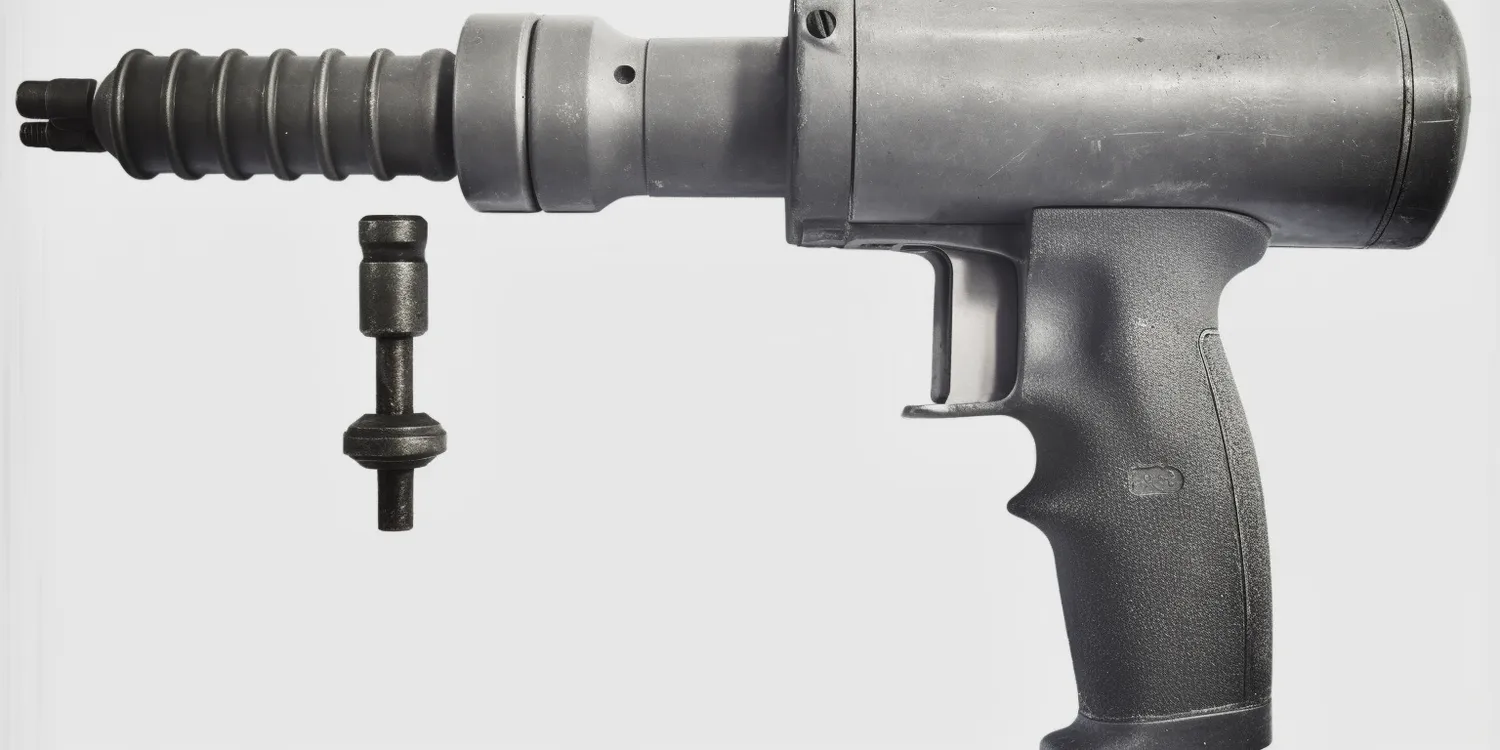

Narzędzia pneumatyczne to niezwykle wszechstronne urządzenia, które znajdują zastosowanie w wielu branżach, od budownictwa po motoryzację. Wybór odpowiedniego kompresora jest kluczowy dla ich prawidłowego działania. Wśród najpopularniejszych narzędzi pneumatycznych można wymienić wkrętarki, młoty udarowe, pistolety do malowania oraz szlifierki. Każde z tych narzędzi wymaga określonego ciśnienia powietrza i przepływu, co oznacza, że dobór kompresora powinien być dostosowany do ich specyfikacji. Na przykład, wkrętarka pneumatyczna może działać efektywnie przy ciśnieniu 6-8 barów, podczas gdy młot udarowy może potrzebować nawet 10 barów. Ważne jest również, aby kompresor miał odpowiednią wydajność, czyli ilość powietrza dostarczanego w jednostce czasu, co jest szczególnie istotne przy pracy z wieloma narzędziami jednocześnie.

Jak dobrać odpowiedni kompresor do narzędzi pneumatycznych?

Wybór odpowiedniego kompresora do narzędzi pneumatycznych jest kluczowym krokiem, który wpływa na wydajność i komfort pracy. Przede wszystkim należy zwrócić uwagę na parametry techniczne zarówno narzędzi, jak i samego kompresora. Istotnym czynnikiem jest ciśnienie robocze, które powinno być zgodne z wymaganiami narzędzi. Warto również sprawdzić wydajność kompresora wyrażoną w litrach na minutę, ponieważ niektóre narzędzia mogą wymagać dużych ilości powietrza w krótkim czasie. Kolejnym aspektem jest typ kompresora – dostępne są modele tłokowe oraz śrubowe, a każdy z nich ma swoje zalety i wady. Kompresory tłokowe są zazwyczaj tańsze i bardziej dostępne dla amatorów, natomiast śrubowe charakteryzują się większą wydajnością i są bardziej odpowiednie do intensywnej pracy w profesjonalnych warsztatach.

Czy warto inwestować w kompresor do narzędzi pneumatycznych?

Inwestycja w kompresor do narzędzi pneumatycznych może przynieść wiele korzyści zarówno dla profesjonalistów, jak i amatorów zajmujących się majsterkowaniem. Narzędzia pneumatyczne są zazwyczaj lżejsze i łatwiejsze w obsłudze niż ich elektryczne odpowiedniki, co sprawia, że praca staje się bardziej komfortowa. Ponadto oferują one wyższą moc przy mniejszych rozmiarach, co pozwala na osiągnięcie lepszych rezultatów w krótszym czasie. Kompresor umożliwia korzystanie z szerokiej gamy narzędzi pneumatycznych, co zwiększa wszechstronność warsztatu czy miejsca pracy. Dodatkowo wiele modeli kompresorów jest mobilnych, co pozwala na ich łatwe przemieszczanie i używanie w różnych lokalizacjach. Warto jednak pamiętać o kosztach eksploatacji związanych z użytkowaniem kompresora oraz o konieczności jego regularnej konserwacji.

Jakie są najczęstsze problemy z kompresorami do narzędzi pneumatycznych?

Podczas użytkowania kompresorów do narzędzi pneumatycznych mogą wystąpić różnorodne problemy techniczne, które mogą wpływać na ich wydajność i funkcjonalność. Jednym z najczęstszych problemów jest niewystarczające ciśnienie powietrza, które może wynikać z uszkodzeń lub zużycia elementów wewnętrznych kompresora. Niekiedy przyczyną tego stanu rzeczy może być także niewłaściwy dobór kompresora do używanych narzędzi pneumatycznych lub ich nadmierne obciążenie. Innym częstym problemem jest kondensacja wody w zbiorniku powietrza, co może prowadzić do korozji oraz uszkodzeń narzędzi. Regularna konserwacja oraz odprowadzanie skroplin są kluczowe dla utrzymania sprzętu w dobrym stanie. Warto również zwrócić uwagę na hałas generowany przez kompresor; niektóre modele mogą być głośniejsze od innych, co może być uciążliwe podczas dłuższej pracy.

Jakie akcesoria warto mieć przy kompresorze do narzędzi pneumatycznych?

Używanie kompresora do narzędzi pneumatycznych wiąże się nie tylko z samym urządzeniem, ale również z szeregiem akcesoriów, które mogą znacznie poprawić komfort i efektywność pracy. Wśród podstawowych akcesoriów warto wymienić węże pneumatyczne, które są niezbędne do podłączenia narzędzi do kompresora. Węże te powinny być wykonane z wysokiej jakości materiałów, aby zapewnić odpowiednią elastyczność oraz odporność na uszkodzenia mechaniczne. Kolejnym istotnym elementem są złączki i adaptery, które umożliwiają łatwe podłączenie różnych narzędzi do kompresora. Dobrze dobrane złączki zapobiegają wyciekom powietrza i zwiększają bezpieczeństwo pracy. Warto również zainwestować w filtr powietrza, który chroni narzędzia przed zanieczyszczeniami oraz wilgocią, co może znacząco wydłużyć ich żywotność. Dodatkowo, manometry pozwalają na bieżąco monitorować ciśnienie robocze, co jest kluczowe dla prawidłowego funkcjonowania narzędzi pneumatycznych.

Jakie są zalety korzystania z narzędzi pneumatycznych?

Narzędzia pneumatyczne cieszą się dużą popularnością w różnych branżach ze względu na swoje liczne zalety. Przede wszystkim charakteryzują się one dużą mocą przy stosunkowo niewielkiej wadze, co sprawia, że są łatwe w obsłudze i wygodne w użyciu przez dłuższy czas. Dzięki zastosowaniu sprężonego powietrza jako źródła energii, narzędzia te generują mniejsze drgania, co przekłada się na większy komfort pracy oraz mniejsze zmęczenie operatora. Ponadto narzędzia pneumatyczne są zazwyczaj bardziej trwałe niż ich elektryczne odpowiedniki, ponieważ nie mają silników elektrycznych, które mogą ulegać awariom. Kolejną istotną zaletą jest ich wszechstronność; wiele modeli można wykorzystywać w różnych zastosowaniach, od malowania po szlifowanie czy wkręcanie. Narzędzia pneumatyczne są także bardziej odporne na działanie wysokich temperatur oraz wilgoci, co czyni je idealnym wyborem do pracy w trudnych warunkach.

Jakie są różnice między kompresorami tłokowymi a śrubowymi?

Wybór między kompresorem tłokowym a śrubowym jest istotnym krokiem przy zakupie sprzętu do pracy z narzędziami pneumatycznymi. Kompresory tłokowe są najczęściej wybierane przez amatorów oraz małe warsztaty ze względu na swoją przystępną cenę i prostą konstrukcję. Charakteryzują się one cykliczną pracą – sprężają powietrze podczas ruchu tłoka i następnie zatrzymują się na chwilę, co może prowadzić do wahań ciśnienia. Z kolei kompresory śrubowe działają na zasadzie ciągłego sprężania powietrza za pomocą dwóch wirników, co zapewnia stabilne ciśnienie robocze i większą wydajność. Są one bardziej odpowiednie do intensywnej pracy w profesjonalnych zakładach produkcyjnych czy warsztatach, gdzie wymagane jest stałe dostarczanie powietrza. Kompresory śrubowe są zazwyczaj droższe od tłokowych, ale ich wyższa wydajność oraz mniejsze zużycie energii mogą przynieść oszczędności w dłuższym okresie użytkowania.

Jak dbać o kompresor do narzędzi pneumatycznych?

Aby kompresor do narzędzi pneumatycznych działał sprawnie przez długi czas, należy regularnie przeprowadzać jego konserwację i dbać o jego stan techniczny. Kluczowym elementem jest regularne sprawdzanie poziomu oleju w przypadku kompresorów olejowych; niski poziom oleju może prowadzić do szybszego zużycia silnika i innych podzespołów. Ważne jest także czyszczenie filtrów powietrza oraz wymiana wkładów filtracyjnych zgodnie z zaleceniami producenta; brudne filtry mogą ograniczać przepływ powietrza i obniżać wydajność urządzenia. Należy również pamiętać o odprowadzaniu skroplin z zbiornika powietrza; nagromadzona woda może prowadzić do korozji oraz uszkodzeń zarówno kompresora, jak i używanych narzędzi pneumatycznych. Regularna kontrola stanu technicznego przewodów oraz złączek jest równie istotna; wszelkie nieszczelności mogą prowadzić do strat powietrza i obniżenia efektywności pracy.

Jakie zastosowania mają narzędzia pneumatyczne w różnych branżach?

Narzędzia pneumatyczne znajdują szerokie zastosowanie w wielu branżach ze względu na swoją wszechstronność oraz efektywność działania. W budownictwie często wykorzystuje się młoty udarowe oraz pistolety do gwoździowania; dzięki nim prace związane z montażem konstrukcji drewnianych czy betonowych przebiegają znacznie szybciej i sprawniej niż przy użyciu tradycyjnych narzędzi ręcznych. W motoryzacji narzędzia pneumatyczne takie jak klucze udarowe czy wkrętarki pozwalają na szybkie i precyzyjne wykonywanie napraw oraz serwisów pojazdów; ich wysoka moc ułatwia odkręcanie nawet najbardziej opornych śrub. W przemyśle produkcyjnym narzędzia pneumatyczne są wykorzystywane do pakowania, malowania czy montażu elementów; ich niezawodność oraz wydajność sprawiają, że procesy produkcyjne stają się bardziej efektywne i oszczędne czasowo. Również w sektorze usługowym narzędzia te znajdują zastosowanie; np. w warsztatach rzemieślniczych czy salonach kosmetycznych wykorzystuje się je do precyzyjnego malowania lub szlifowania powierzchni.

Jakie trendy dominują w rozwoju technologii kompresorów?

Rozwój technologii kompresorów idzie w parze z postępem technologicznym oraz rosnącymi wymaganiami rynku dotyczącego efektywności energetycznej i ochrony środowiska. Coraz więcej producentów stawia na innowacyjne rozwiązania mające na celu zwiększenie wydajności urządzeń przy jednoczesnym zmniejszeniu zużycia energii. Jednym z trendów jest rozwój kompresorów bezolejowych, które eliminują potrzebę stosowania oleju jako środka smarującego; takie rozwiązanie pozwala na uzyskanie czystego powietrza bez zanieczyszczeń olejowych, co ma szczególne znaczenie w branżach wymagających wysokiej jakości powietrza, takich jak medycyna czy przemysł spożywczy. Innowacje obejmują także automatyczne systemy monitorujące pracę kompresora; dzięki nim użytkownicy mogą na bieżąco kontrolować parametry pracy urządzenia oraz szybko reagować na ewentualne problemy techniczne. Ponadto coraz większą popularnością cieszą się kompresory mobilne, które można łatwo transportować między różnymi miejscami pracy; takie rozwiązania są szczególnie cenione przez fachowców pracujących w terenie.