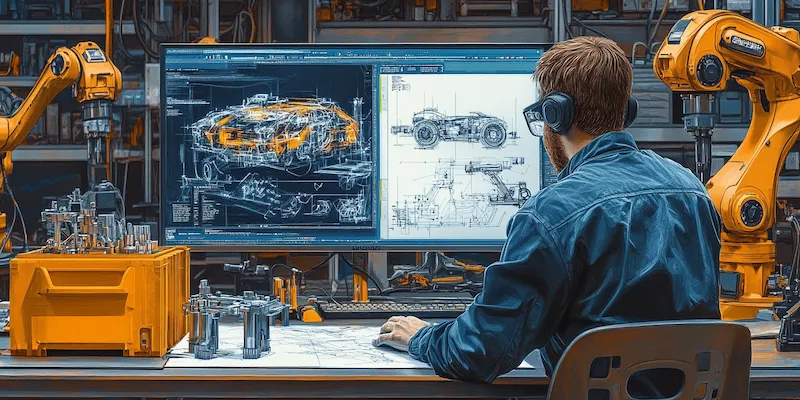

Projektowanie maszyn przemysłowych to proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem jest zrozumienie wymagań klienta oraz specyfiki branży, w której maszyna ma być wykorzystywana. W tym etapie inżynierowie zbierają informacje dotyczące funkcji, wydajności oraz oczekiwań dotyczących kosztów. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice oraz modele 3D. Wykorzystanie nowoczesnych narzędzi CAD pozwala na dokładne odwzorowanie pomysłu i ocenę jego wykonalności. Kolejnym etapem jest analiza techniczna, która obejmuje obliczenia wytrzymałościowe oraz symulacje działania maszyny w różnych warunkach. Po zatwierdzeniu projektu następuje faza prototypowania, gdzie tworzony jest pierwszy model maszyny, który poddawany jest testom. Na podstawie wyników testów wprowadza się ewentualne poprawki przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w produkcji maszyn

Produkcja maszyn opiera się na wielu zaawansowanych technologiach, które mają na celu zwiększenie efektywności oraz precyzji wytwarzania. Jedną z najważniejszych technologii jest obróbka skrawaniem, która pozwala na precyzyjne formowanie elementów maszyn z różnych materiałów, takich jak stal czy aluminium. W ostatnich latach coraz większą popularność zdobywają technologie druku 3D, które umożliwiają szybkie prototypowanie oraz produkcję skomplikowanych kształtów, które byłyby trudne do osiągnięcia tradycyjnymi metodami. Automatyzacja procesów produkcyjnych również odgrywa kluczową rolę; roboty przemysłowe są wykorzystywane do montażu, spawania czy malowania, co zwiększa wydajność i zmniejsza ryzyko błędów ludzkich. Dodatkowo systemy zarządzania produkcją, takie jak ERP czy MES, pozwalają na monitorowanie i optymalizację procesów w czasie rzeczywistym.

Jakie są najważniejsze aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo jest kluczowym aspektem projektowania maszyn przemysłowych i powinno być uwzględniane na każdym etapie procesu. Już na etapie koncepcji inżynierowie muszą analizować potencjalne zagrożenia związane z użytkowaniem maszyny oraz opracowywać rozwiązania minimalizujące ryzyko wypadków. Ważnym elementem jest stosowanie odpowiednich norm i standardów bezpieczeństwa, takich jak dyrektywy Unii Europejskiej czy normy ISO. Projektanci powinni również zwracać uwagę na ergonomię urządzenia, aby zminimalizować obciążenie pracowników podczas obsługi maszyny. Wprowadzenie systemów zabezpieczeń, takich jak osłony czy czujniki bezpieczeństwa, jest niezbędne do ochrony operatorów przed niebezpiecznymi ruchomymi częściami maszyny. Regularne szkolenia dla pracowników oraz przeglądy techniczne urządzeń są równie istotne; dzięki nim można szybko identyfikować potencjalne problemy i zapobiegać awariom. Współpraca z ekspertami ds.

Jakie są trendy w projektowaniu nowoczesnych maszyn przemysłowych

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z projektowaniem nowoczesnych maszyn przemysłowych. Jednym z najważniejszych trendów jest integracja Internetu Rzeczy (IoT) z maszynami przemysłowymi; dzięki temu możliwe jest zbieranie danych o ich pracy w czasie rzeczywistym oraz optymalizacja procesów produkcyjnych na podstawie analizy tych danych. Automatyzacja staje się coraz bardziej powszechna; maszyny są wyposażane w zaawansowane systemy sterowania, które pozwalają na ich samodzielną pracę bez potrzeby interwencji człowieka. Kolejnym istotnym trendem jest zrównoważony rozwój; projektanci coraz częściej poszukują ekologicznych rozwiązań, takich jak wykorzystanie materiałów odnawialnych czy energooszczędnych technologii produkcji. Warto również zwrócić uwagę na personalizację maszyn; klienci oczekują rozwiązań dostosowanych do ich indywidualnych potrzeb, co wymaga elastyczności ze strony producentów.

Jakie są kluczowe umiejętności potrzebne w projektowaniu maszyn

Projektowanie maszyn to złożony proces, który wymaga od inżynierów szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim, niezbędna jest znajomość zasad mechaniki, materiałoznawstwa oraz technologii produkcji. Inżynierowie muszą być biegli w obsłudze programów CAD, które umożliwiają tworzenie szczegółowych modeli 3D oraz dokumentacji technicznej. Umiejętność analizy danych i przeprowadzania symulacji jest również kluczowa; pozwala to na przewidywanie zachowania maszyny w różnych warunkach oraz optymalizację jej parametrów. Komunikacja jest równie istotna; projektanci muszą współpracować z innymi działami, takimi jak produkcja czy marketing, aby zrozumieć potrzeby rynku i oczekiwania klientów. Kreatywność i zdolność do rozwiązywania problemów są niezbędne w obliczu wyzwań, które mogą pojawić się podczas procesu projektowania.

Jakie są najczęstsze wyzwania w produkcji maszyn przemysłowych

Produkcja maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość i efektywność wytwarzania. Jednym z głównych problemów jest zarządzanie kosztami; ceny surowców oraz energii mogą znacząco wpłynąć na rentowność produkcji. Dodatkowo, zmieniające się przepisy prawne oraz normy bezpieczeństwa wymagają ciągłego dostosowywania procesów produkcyjnych, co może generować dodatkowe koszty. Kolejnym wyzwaniem jest zapewnienie odpowiedniej jakości produktów; każda maszyna musi spełniać określone standardy, a błędy w produkcji mogą prowadzić do poważnych konsekwencji. Współczesne technologie wymagają również stałego doskonalenia umiejętności pracowników; konieczne jest inwestowanie w szkolenia oraz rozwój kompetencji zespołu. Wreszcie, globalizacja rynku stawia przed producentami nowe wyzwania związane z konkurencją oraz potrzebą dostosowania oferty do różnych rynków i kultur.

Jakie są korzyści z automatyzacji procesów w produkcji maszyn

Automatyzacja procesów w produkcji maszyn przynosi wiele korzyści zarówno dla producentów, jak i dla użytkowników końcowych. Przede wszystkim zwiększa wydajność produkcji; maszyny automatyczne mogą pracować bez przerwy, co pozwala na znaczne zwiększenie ilości wytwarzanych produktów. Automatyzacja redukuje również ryzyko błędów ludzkich; dzięki precyzyjnym systemom sterowania można osiągnąć wyższą jakość produktów oraz mniejsze wskaźniki odpadów. Kolejną zaletą jest oszczędność czasu; automatyczne linie produkcyjne są w stanie realizować zadania znacznie szybciej niż tradycyjne metody ręczne. Dodatkowo, automatyzacja przyczynia się do poprawy bezpieczeństwa pracy; roboty mogą wykonywać niebezpieczne lub monotonne zadania, co zmniejsza ryzyko wypadków w miejscu pracy. Warto również zauważyć, że automatyzacja umożliwia lepsze monitorowanie procesów produkcyjnych; dzięki zastosowaniu systemów IoT można zbierać dane o wydajności maszyn i szybko reagować na ewentualne problemy.

Jakie są różnice między projektowaniem a produkcją maszyn

Projektowanie i produkcja maszyn to dwa różne etapy tego samego procesu, które wymagają odmiennych umiejętności i podejścia. Projektowanie koncentruje się na tworzeniu koncepcji maszyny oraz opracowywaniu szczegółowych planów technicznych. Inżynierowie projektujący maszyny muszą uwzględniać wiele czynników, takich jak funkcjonalność, wydajność czy bezpieczeństwo użytkowania. W tym etapie kluczowe jest także wykorzystanie nowoczesnych narzędzi inżynieryjnych oraz przeprowadzanie symulacji działania maszyny przed jej fizycznym wytworzeniem. Z kolei produkcja to etap realizacji zaprojektowanej koncepcji; obejmuje ona obróbkę materiałów, montaż poszczególnych komponentów oraz testowanie gotowego produktu. W tym etapie istotne jest zarządzanie procesami produkcyjnymi oraz zapewnienie wysokiej jakości wykonania zgodnie z wcześniej ustalonymi standardami.

Jakie są przyszłościowe kierunki rozwoju technologii w projektowaniu maszyn

Przyszłość projektowania maszyn przemysłowych będzie kształtowana przez wiele innowacyjnych technologii, które mają potencjał do rewolucjonizacji tego sektora. Jednym z najważniejszych kierunków rozwoju jest sztuczna inteligencja; jej zastosowanie pozwoli na bardziej zaawansowane analizy danych oraz optymalizację procesów projektowych i produkcyjnych. Dzięki AI możliwe będzie przewidywanie awarii maszyn oraz automatyczne dostosowywanie parametrów pracy do zmieniających się warunków. Kolejnym istotnym trendem jest rozwój technologii druku 3D; ta metoda umożliwia szybkie prototypowanie oraz produkcję skomplikowanych elementów bez potrzeby stosowania tradycyjnych form czy narzędzi. Zrównoważony rozwój również będzie miał duże znaczenie; projektanci będą coraz częściej poszukiwać ekologicznych rozwiązań oraz materiałów odnawialnych, co wpłynie na zmniejszenie negatywnego wpływu na środowisko naturalne. Wreszcie integracja systemów IoT z maszynami przemysłowymi pozwoli na lepsze monitorowanie ich pracy oraz zbieranie danych potrzebnych do dalszej optymalizacji procesów produkcyjnych.

Jakie są kluczowe aspekty współpracy między działami w produkcji maszyn

Współpraca między różnymi działami w produkcji maszyn jest kluczowa dla osiągnięcia sukcesu i efektywności całego procesu. Działy projektowe, produkcyjne, sprzedażowe oraz serwisowe muszą ściśle współpracować, aby zapewnić, że maszyny spełniają oczekiwania klientów oraz normy jakości. Komunikacja jest fundamentem tej współpracy; regularne spotkania oraz wymiana informacji pozwalają na szybką identyfikację problemów i ich rozwiązanie. Dział projektowy musi być świadomy ograniczeń produkcyjnych, aby tworzyć realistyczne projekty, które można zrealizować w praktyce. Z kolei dział produkcji powinien informować projektantów o wszelkich trudnościach napotkanych podczas wytwarzania, co może prowadzić do wprowadzenia ulepszeń w przyszłych projektach. Współpraca z działem sprzedaży pozwala na lepsze zrozumienie potrzeb rynku oraz oczekiwań klientów, co z kolei wpływa na rozwój nowych produktów. Wreszcie, dział serwisowy dostarcza cennych informacji na temat awarii i problemów zgłaszanych przez użytkowników, co może pomóc w doskonaleniu projektów i zwiększeniu satysfakcji klientów.