Projektowanie maszyn do produkcji to złożony proces, który wymaga uwzględnienia wielu kluczowych aspektów. Przede wszystkim, należy zwrócić uwagę na funkcjonalność maszyny, która musi być dostosowana do specyficznych potrzeb produkcyjnych. Ważne jest, aby maszyna była w stanie efektywnie wykonywać swoje zadania, co często wiąże się z zastosowaniem nowoczesnych technologii oraz innowacyjnych rozwiązań inżynieryjnych. Kolejnym istotnym elementem jest ergonomia, która wpływa na komfort pracy operatorów. Dobrze zaprojektowane maszyny powinny być łatwe w obsłudze i zapewniać bezpieczeństwo użytkowników. Nie można również zapominać o aspektach ekonomicznych, takich jak koszty produkcji oraz eksploatacji maszyny. Warto przeanalizować, jakie materiały będą używane do budowy maszyny oraz jakie technologie będą zastosowane w jej produkcji.

Jakie technologie są wykorzystywane w projektowaniu maszyn do produkcji

W dzisiejszych czasach projektowanie maszyn do produkcji opiera się na wielu zaawansowanych technologiach, które znacząco wpływają na efektywność i jakość procesu produkcyjnego. Jedną z najważniejszych technologii jest modelowanie 3D, które pozwala inżynierom na dokładne odwzorowanie konstrukcji maszyny jeszcze przed jej fizycznym wytworzeniem. Dzięki temu możliwe jest przeprowadzenie symulacji działania maszyny oraz identyfikacja potencjalnych problemów na etapie projektowania. Kolejną istotną technologią jest automatyzacja procesów, która umożliwia zwiększenie wydajności produkcji poprzez zastosowanie robotów przemysłowych oraz systemów sterowania. Warto również zwrócić uwagę na technologie związane z materiałami kompozytowymi oraz lekkimi stopami metali, które pozwalają na budowę bardziej wytrzymałych i jednocześnie lżejszych konstrukcji. W ostatnich latach coraz większą rolę odgrywa także Internet rzeczy (IoT), który umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych, co może prowadzić do dalszej optymalizacji procesów produkcyjnych.

Jakie są najczęstsze wyzwania w projektowaniu maszyn do produkcji

Projektowanie maszyn do produkcji wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny sukces projektu. Jednym z głównych problemów jest konieczność dostosowania maszyny do zmieniających się potrzeb rynku oraz specyfikacji klientów. W miarę jak technologie się rozwijają, a wymagania stają się coraz bardziej złożone, inżynierowie muszą być elastyczni i gotowi na wprowadzanie innowacji w swoich projektach. Kolejnym wyzwaniem jest integracja różnych systemów i komponentów w jedną spójną całość. Często zdarza się, że różne elementy maszyny pochodzą od różnych producentów, co może prowadzić do problemów z kompatybilnością. Ponadto, inżynierowie muszą brać pod uwagę kwestie związane z bezpieczeństwem użytkowników oraz ochroną środowiska. W dzisiejszych czasach coraz większy nacisk kładzie się na zrównoważony rozwój i minimalizację wpływu procesów produkcyjnych na otoczenie.

Jakie są korzyści płynące z dobrze zaprojektowanych maszyn do produkcji

Dobrze zaprojektowane maszyny do produkcji przynoszą wiele korzyści zarówno dla producentów, jak i dla końcowych użytkowników produktów. Przede wszystkim zwiększają one efektywność procesów produkcyjnych poprzez automatyzację i optymalizację działań, co przekłada się na oszczędności czasu i zasobów. Dzięki zastosowaniu nowoczesnych technologii możliwe jest osiągnięcie wyższej jakości produktów oraz redukcja błędów produkcyjnych. Kolejną korzyścią jest poprawa bezpieczeństwa pracy operatorów maszyn, co ma kluczowe znaczenie w kontekście ochrony zdrowia pracowników oraz minimalizacji ryzyka wypadków w miejscu pracy. Dobrze zaprojektowane maszyny są również bardziej niezawodne i wymagają mniej konserwacji, co obniża koszty eksploatacji i zwiększa rentowność przedsiębiorstwa. Warto również zauważyć, że innowacyjne rozwiązania mogą przyczynić się do lepszego dostosowania oferty firmy do potrzeb rynku oraz zwiększenia jej konkurencyjności.

Jakie są kluczowe etapy w procesie projektowania maszyn do produkcji

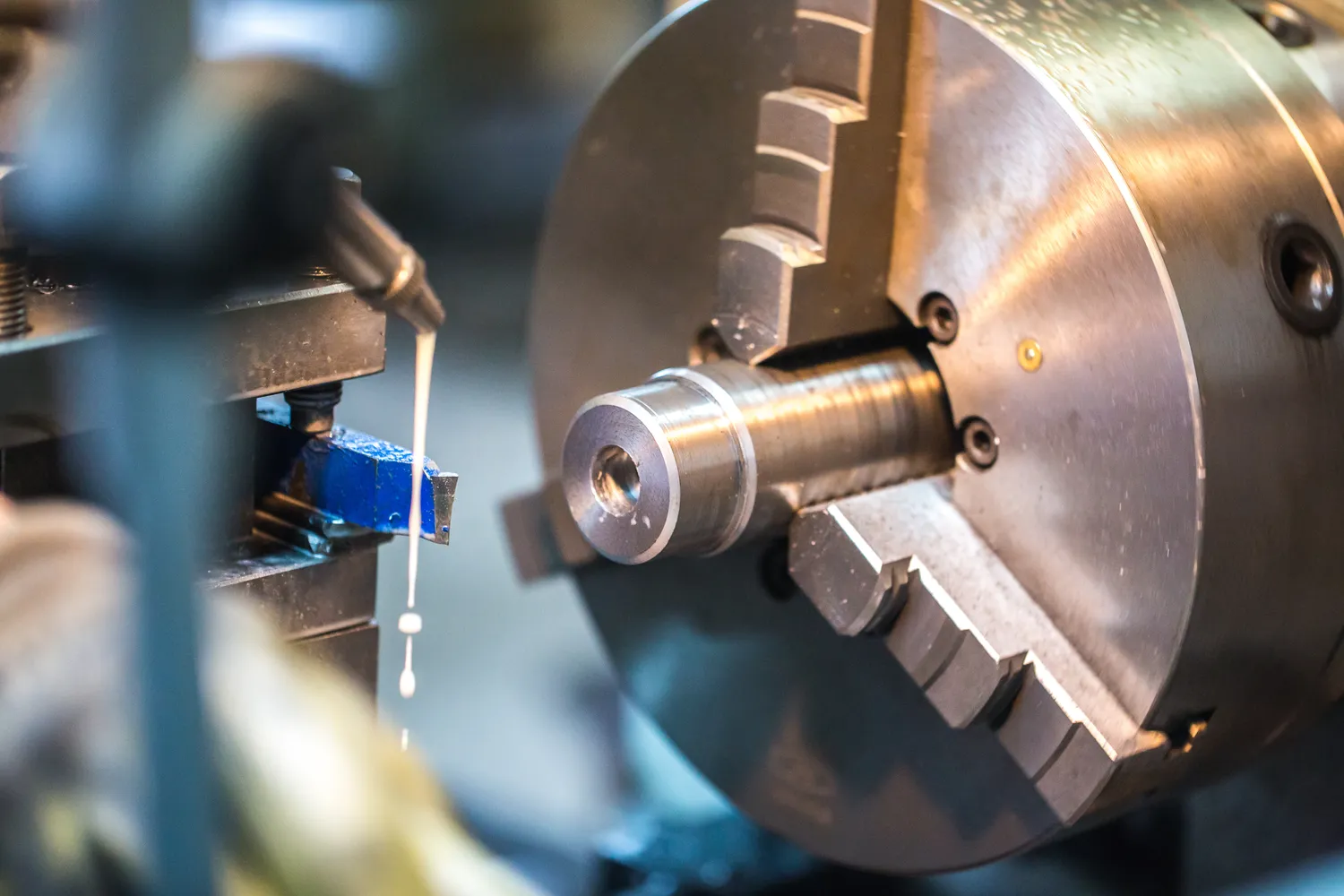

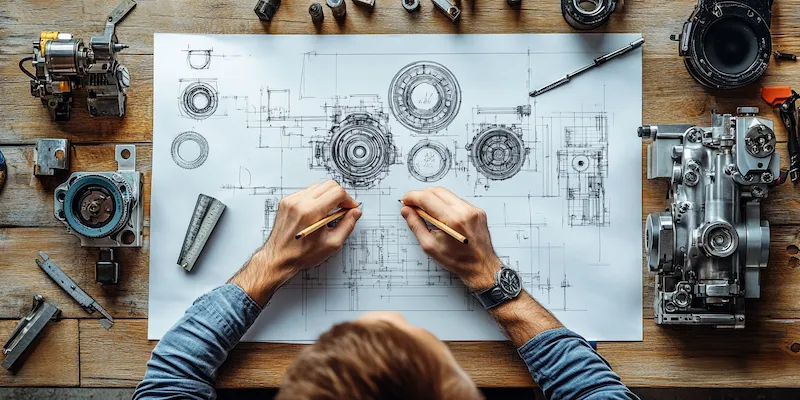

Proces projektowania maszyn do produkcji składa się z kilku kluczowych etapów, które są niezbędne do stworzenia efektywnego i funkcjonalnego urządzenia. Pierwszym krokiem jest analiza potrzeb klienta oraz specyfikacji technicznych, które pozwalają na określenie wymagań dotyczących maszyny. W tym etapie inżynierowie zbierają informacje na temat oczekiwań użytkowników oraz warunków pracy, co jest podstawą dalszych działań. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D maszyny. To właśnie w tym momencie inżynierowie mogą eksperymentować z różnymi rozwiązaniami technicznymi i materiałowymi, aby znaleźć najlepsze opcje. Kolejnym etapem jest szczegółowe projektowanie, które obejmuje opracowanie dokumentacji technicznej oraz rysunków wykonawczych. W tej fazie szczególną uwagę zwraca się na dobór odpowiednich komponentów oraz systemów sterowania. Po zakończeniu projektowania następuje etap prototypowania, podczas którego powstaje pierwszy model maszyny. Prototyp jest testowany w warunkach rzeczywistych, co pozwala na identyfikację ewentualnych problemów i wprowadzenie niezbędnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie są najnowsze trendy w projektowaniu maszyn do produkcji

W ostatnich latach można zaobserwować wiele interesujących trendów w projektowaniu maszyn do produkcji, które mają na celu zwiększenie efektywności i elastyczności procesów produkcyjnych. Jednym z najważniejszych trendów jest rosnąca automatyzacja, która pozwala na minimalizację udziału człowieka w procesach produkcyjnych. Dzięki zastosowaniu robotów przemysłowych oraz systemów sztucznej inteligencji możliwe jest osiągnięcie wyższej wydajności oraz precyzji w wykonywaniu zadań. Kolejnym istotnym trendem jest rozwój technologii Internetu rzeczy (IoT), która umożliwia monitorowanie i zarządzanie maszynami w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą zbierać dane analityczne dotyczące wydajności maszyn oraz podejmować decyzje oparte na faktach, co prowadzi do dalszej optymalizacji procesów produkcyjnych. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn. Coraz więcej firm stawia na wykorzystanie materiałów przyjaznych dla środowiska oraz energooszczędnych technologii, co ma pozytywny wpływ na ich wizerunek oraz konkurencyjność na rynku.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się projektowaniem maszyn do produkcji

Inżynierowie zajmujący się projektowaniem maszyn do produkcji muszą posiadać szereg umiejętności technicznych oraz interpersonalnych, które pozwolą im skutecznie realizować swoje zadania. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz technologii materiałowej, co stanowi fundament wiedzy inżynieryjnej. Umiejętność posługiwania się nowoczesnymi narzędziami CAD (Computer-Aided Design) jest również kluczowa, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. W dzisiejszych czasach inżynierowie powinni być także zaznajomieni z zagadnieniami związanymi z automatyką i robotyką, co pozwala im na projektowanie bardziej zaawansowanych i zautomatyzowanych rozwiązań. Oprócz umiejętności technicznych ważne są także kompetencje miękkie, takie jak zdolność do pracy zespołowej oraz komunikacji z innymi członkami zespołu projektowego. Inżynierowie muszą być również otwarci na naukę i rozwój zawodowy, aby nadążać za szybko zmieniającymi się technologiami i trendami w branży.

Jakie są różnice między tradycyjnym a nowoczesnym podejściem do projektowania maszyn

Tradycyjne podejście do projektowania maszyn opierało się głównie na manualnym rysowaniu schematów oraz stosowaniu prostych narzędzi inżynieryjnych. Proces ten był czasochłonny i często wiązał się z dużym ryzykiem błędów ludzkich. W przeciwieństwie do tego nowoczesne podejście korzysta z zaawansowanych technologii komputerowych, takich jak programy CAD czy symulacje 3D, które znacznie ułatwiają proces projektowania i pozwalają na szybsze wykrywanie potencjalnych problemów. Nowoczesne podejście kładzie również większy nacisk na automatyzację procesów produkcyjnych oraz integrację różnych systemów technologicznych, co prowadzi do zwiększenia efektywności i elastyczności produkcji. Kolejną różnicą jest podejście do innowacji – tradycyjne metody często opierały się na sprawdzonych rozwiązaniach, podczas gdy nowoczesne podejście promuje kreatywność i eksperymentowanie z nowymi technologiami oraz materiałami. Warto również zauważyć, że nowoczesne projektowanie uwzględnia aspekty związane ze zrównoważonym rozwojem oraz ochroną środowiska, co staje się coraz bardziej istotne w kontekście globalnych wyzwań ekologicznych.

Jakie są przykłady zastosowań maszyn do produkcji w różnych branżach

Maszyny do produkcji znajdują zastosowanie w wielu branżach przemysłowych, a ich różnorodność sprawia, że można je dostosować do specyficznych potrzeb każdej z nich. W przemyśle motoryzacyjnym maszyny służą do montażu pojazdów oraz obróbki komponentów silnikowych, co pozwala na osiągnięcie wysokiej precyzji i efektywności produkcji. W branży spożywczej maszyny wykorzystywane są do pakowania produktów, a także ich przetwarzania – od mycia surowców po gotowanie czy chłodzenie gotowych wyrobów. W sektorze elektronicznym maszyny odgrywają kluczową rolę w montażu podzespołów elektronicznych oraz testowaniu ich jakości przed dystrybucją. W przemyśle tekstylnym maszyny służą zarówno do tkania tkanin, jak i ich barwienia czy wykańczania gotowych produktów odzieżowych. Również branża budowlana korzysta z zaawansowanych maszyn takich jak dźwigi czy betoniarki, które znacznie ułatwiają realizację skomplikowanych projektów budowlanych.