Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się zintegrowaniem nowoczesnych technologii w procesach produkcyjnych. W przeciwieństwie do wcześniejszych rewolucji, które koncentrowały się głównie na mechanizacji i automatyzacji, Przemysł 4.0 wprowadza zaawansowane systemy informacyjne oraz Internet Rzeczy (IoT). Dzięki tym technologiom możliwe jest zbieranie i analizowanie danych w czasie rzeczywistym, co prowadzi do optymalizacji procesów produkcyjnych oraz zwiększenia efektywności. W kontekście globalnej konkurencji, przedsiębiorstwa muszą dostosować się do zmieniających się warunków rynkowych, a Przemysł 4.0 staje się kluczowym elementem strategii rozwoju. Integracja sztucznej inteligencji, robotyki oraz analizy danych pozwala na tworzenie bardziej elastycznych i responsywnych systemów produkcyjnych, które mogą szybko reagować na zmiany popytu oraz preferencje klientów.

Jakie technologie są kluczowe dla Przemysłu 4.0?

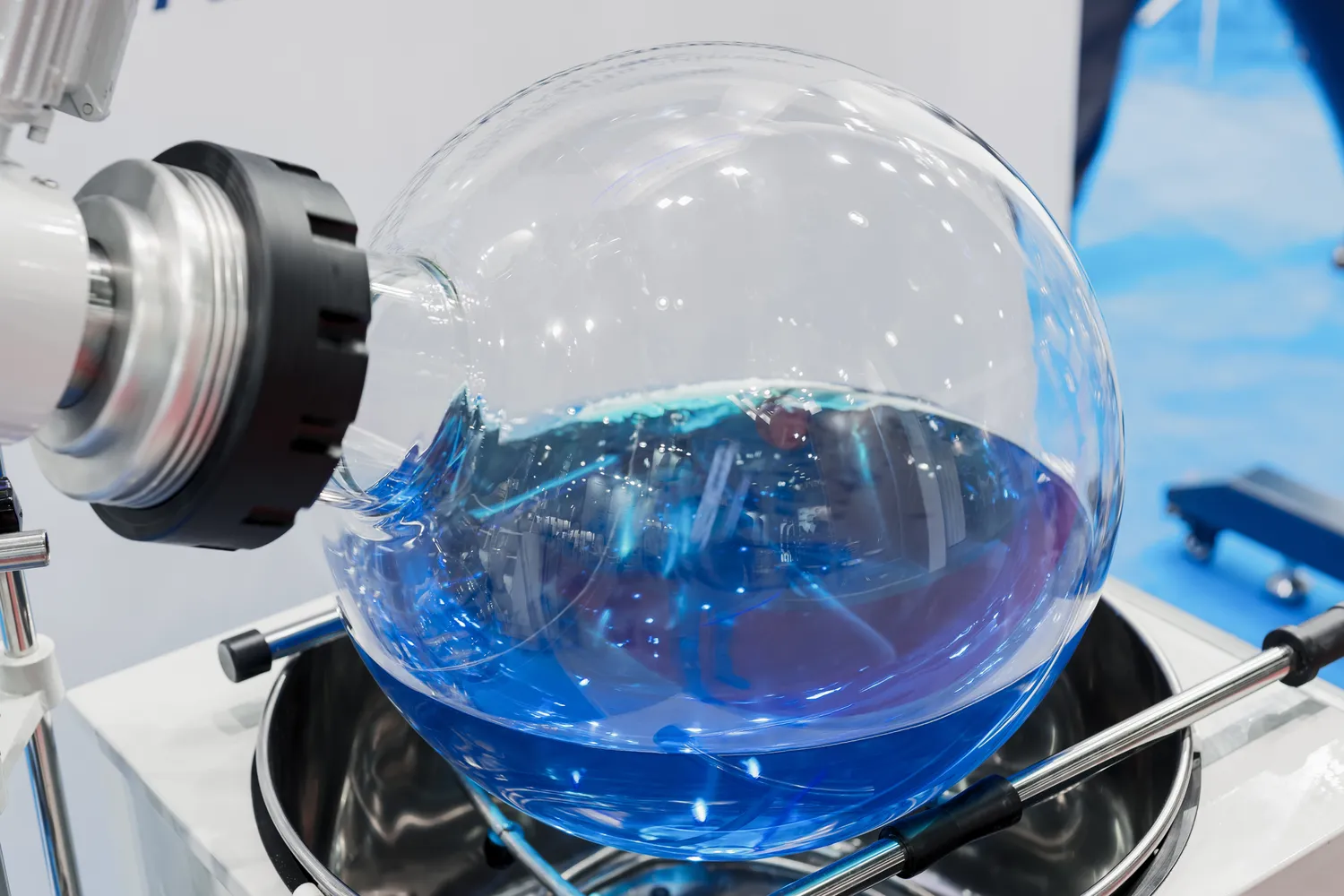

W ramach Przemysłu 4.0 kluczowe technologie obejmują szereg innowacyjnych rozwiązań, które wspierają automatyzację i cyfryzację procesów produkcyjnych. Jednym z najważniejszych elementów jest Internet Rzeczy (IoT), który umożliwia komunikację pomiędzy maszynami oraz urządzeniami w czasie rzeczywistym. Dzięki IoT możliwe jest monitorowanie stanu maszyn oraz przewidywanie awarii, co pozwala na minimalizację przestojów produkcyjnych. Kolejną istotną technologią jest sztuczna inteligencja, która wspiera procesy decyzyjne poprzez analizę dużych zbiorów danych i identyfikację wzorców. Robotyka również odgrywa kluczową rolę w Przemysłu 4.0, umożliwiając automatyzację rutynowych zadań oraz zwiększenie precyzji produkcji. Dodatkowo technologia chmurowa pozwala na przechowywanie i przetwarzanie danych w sposób elastyczny i skalowalny, co jest niezbędne dla współczesnych przedsiębiorstw.

Jakie korzyści przynosi wdrożenie Przemysłu 4.0?

Wdrożenie Przemysłu 4.0 przynosi szereg korzyści zarówno dla przedsiębiorstw, jak i dla ich klientów. Przede wszystkim dzięki automatyzacji procesów produkcyjnych możliwe jest zwiększenie wydajności oraz redukcja kosztów operacyjnych. Automatyczne systemy mogą pracować przez całą dobę bez przerw, co prowadzi do znacznego przyspieszenia produkcji. Ponadto dzięki zastosowaniu zaawansowanych technologii analitycznych firmy mogą lepiej przewidywać potrzeby rynku i dostosowywać swoje produkty do oczekiwań klientów. Zwiększona elastyczność produkcji pozwala na szybsze wprowadzanie nowych produktów oraz modyfikacji istniejących linii produkcyjnych bez konieczności dużych inwestycji w infrastrukturę. Warto również zauważyć, że Przemysł 4.0 przyczynia się do poprawy jakości produktów poprzez ciągłe monitorowanie procesów oraz eliminację błędów ludzkich.

Jakie wyzwania wiążą się z Przemysłem 4.0?

Mimo licznych korzyści związanych z wdrożeniem Przemysłu 4.0, przedsiębiorstwa muszą również stawić czoła szeregu wyzwań związanych z tą transformacją. Jednym z kluczowych problemów jest potrzeba inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być dużym obciążeniem finansowym dla wielu firm, zwłaszcza tych mniejszych. Dodatkowo konieczne jest przeszkolenie pracowników w zakresie obsługi nowych systemów oraz technologii, co wiąże się z czasem i kosztami szkolenia. Wiele organizacji boryka się również z kwestiami bezpieczeństwa danych, ponieważ większa ilość połączonych urządzeń zwiększa ryzyko cyberataków oraz utraty poufnych informacji. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi, co często wymaga skomplikowanych modyfikacji i adaptacji procesów biznesowych.

Jak Przemysł 4.0 wpływa na rynek pracy i zatrudnienie?

Przemysł 4.0 ma znaczący wpływ na rynek pracy, wprowadzając zmiany w sposobie, w jaki pracujemy oraz jakie umiejętności są wymagane od pracowników. Z jednej strony automatyzacja i robotyzacja procesów produkcyjnych mogą prowadzić do redukcji miejsc pracy w tradycyjnych sektorach, gdzie rutynowe zadania są wykonywane przez maszyny. Wiele stanowisk, które wcześniej wymagały ludzkiej interwencji, teraz może być zautomatyzowanych, co budzi obawy o przyszłość zatrudnienia w niektórych branżach. Z drugiej strony Przemysł 4.0 stwarza nowe możliwości zatrudnienia w obszarach związanych z technologią, takich jak programowanie, analiza danych czy zarządzanie systemami informatycznymi. Pracownicy będą musieli dostosować się do zmieniających się wymagań rynku pracy, co oznacza konieczność ciągłego kształcenia i podnoszenia kwalifikacji. Wzrost znaczenia umiejętności cyfrowych oraz zdolności do pracy z nowoczesnymi technologiami będzie kluczowy dla utrzymania konkurencyjności na rynku pracy.

Jakie są przykłady zastosowania Przemysłu 4.0 w różnych branżach?

Przemysł 4.0 znajduje zastosowanie w wielu branżach, przyczyniając się do zwiększenia efektywności i innowacyjności procesów produkcyjnych. W sektorze motoryzacyjnym technologie takie jak robotyka i sztuczna inteligencja są wykorzystywane do automatyzacji linii montażowych oraz optymalizacji procesów projektowania pojazdów. Dzięki zastosowaniu symulacji komputerowych inżynierowie mogą testować różne konfiguracje przed wdrożeniem ich do produkcji, co pozwala na szybsze wprowadzanie innowacji. W branży spożywczej Przemysł 4.0 umożliwia monitorowanie jakości produktów oraz śledzenie ich pochodzenia dzięki zastosowaniu technologii blockchain. To zwiększa transparentność procesów produkcyjnych oraz zapewnia bezpieczeństwo żywności. W sektorze zdrowia wykorzystanie zaawansowanych systemów analitycznych pozwala na lepsze diagnozowanie chorób oraz personalizację terapii dla pacjentów.

Jakie są kluczowe elementy strategii wdrażania Przemysłu 4.0?

Aby skutecznie wdrożyć rozwiązania Przemysłu 4.0, przedsiębiorstwa powinny opracować kompleksową strategię, która uwzględnia kilka kluczowych elementów. Po pierwsze, istotne jest przeprowadzenie analizy obecnego stanu technologii oraz procesów produkcyjnych w firmie, aby zidentyfikować obszary wymagające poprawy i potencjalne możliwości automatyzacji. Następnie należy określić cele wdrożenia Przemysłu 4.0 oraz wyznaczyć konkretne wskaźniki sukcesu, które pozwolą na monitorowanie postępów w realizacji strategii. Ważnym krokiem jest także inwestycja w odpowiednie technologie oraz infrastrukturę IT, które umożliwią integrację nowych rozwiązań z istniejącymi systemami produkcyjnymi. Kluczowe jest również zaangażowanie pracowników poprzez szkolenia oraz programy rozwoju kompetencji, które pomogą im dostosować się do zmieniającego się środowiska pracy.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0?

Przemysł 4.0 to dynamicznie rozwijający się obszar, który będzie ewoluował wraz z postępem technologicznym i zmieniającymi się potrzebami rynku. Jednym z kluczowych kierunków rozwoju jest dalsza integracja sztucznej inteligencji z procesami produkcyjnymi, co pozwoli na jeszcze bardziej zaawansowane analizy danych oraz automatyzację decyzji biznesowych. Technologie takie jak uczenie maszynowe będą miały coraz większe znaczenie w optymalizacji procesów oraz przewidywaniu trendów rynkowych. Kolejnym ważnym kierunkiem jest rozwój Internetu Rzeczy (IoT), który umożliwi jeszcze szerszą komunikację pomiędzy urządzeniami oraz zbieranie danych w czasie rzeczywistym. W miarę jak technologia chmurowa staje się coraz bardziej powszechna, przedsiębiorstwa będą mogły korzystać z elastycznych rozwiązań do przechowywania i przetwarzania danych bez konieczności inwestowania w kosztowną infrastrukturę IT. Również rozwój technologii blockchain może przyczynić się do zwiększenia transparentności procesów produkcyjnych oraz zapewnienia bezpieczeństwa danych.

Jakie są najlepsze praktyki przy wdrażaniu Przemysłu 4.0?

Aby skutecznie wdrożyć rozwiązania Przemysłu 4.0, przedsiębiorstwa powinny stosować sprawdzone praktyki oparte na doświadczeniach innych firm oraz badaniach rynkowych. Po pierwsze, warto rozpocząć od małych projektów pilotażowych, które pozwolą na przetestowanie nowych technologii i podejść bez dużego ryzyka finansowego. Dzięki temu można szybko ocenić efektywność wdrożonych rozwiązań i dostosować je do specyfiki firmy przed ich szerszym zastosowaniem. Kolejną dobrą praktyką jest angażowanie zespołów interdyscyplinarnych składających się z ekspertów z różnych dziedzin – od IT po produkcję – co sprzyja wymianie wiedzy i pomysłów oraz ułatwia identyfikację potencjalnych problemów już na etapie planowania projektu. Ważne jest także regularne monitorowanie wyników wdrożeń oraz zbieranie opinii pracowników dotyczących nowych technologii i procesów, co pozwala na bieżąco dostosowywać działania do potrzeb organizacji.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi?

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, co czyni go unikalnym w kontekście rozwoju technologii i procesów produkcyjnych. Pierwsza rewolucja przemysłowa, która miała miejsce w XVIII wieku, koncentrowała się na mechanizacji produkcji za pomocą maszyn parowych, co znacznie zwiększyło wydajność pracy. Druga rewolucja przyniosła elektryczność i masową produkcję, co umożliwiło wytwarzanie towarów na dużą skalę. Trzecia rewolucja, znana jako rewolucja cyfrowa, wprowadziła komputeryzację i automatyzację procesów, jednak nadal opierała się na ludziach jako głównych decydentach. W przeciwieństwie do tego Przemysł 4.0 kładzie nacisk na pełną integrację technologii cyfrowych z procesami produkcyjnymi, co prowadzi do autonomicznych systemów zdolnych do podejmowania decyzji bez ludzkiej interwencji.